第161回~第170回

第161回~第170回第161回 メガソーラーの効率を向上する材料・表面改質技術

第161回 メガソーラーの効率を向上する材料・表面改質技術 日立製作所などは来年夏の稼働をめどに、宮城県石巻市の男鹿半島に、国内最大級となる出力10MW級の大規模太陽光発電所(メガソーラー)を建設する計画を発表した。トヨタ自動車でもまた、子会社の工場がある宮城県大衡村で10~20MW級のメガソーラーの建設を予定している。本年7月から、太陽光などの自然エネルギーを電力会社が固定価格で買い取る「全量買取制度」が始まるが、メガソーラーで発電した電力は同制度を利用して東北電力に売られる予定だ。

日立製作所などは来年夏の稼働をめどに、宮城県石巻市の男鹿半島に、国内最大級となる出力10MW級の大規模太陽光発電所(メガソーラー)を建設する計画を発表した。トヨタ自動車でもまた、子会社の工場がある宮城県大衡村で10~20MW級のメガソーラーの建設を予定している。本年7月から、太陽光などの自然エネルギーを電力会社が固定価格で買い取る「全量買取制度」が始まるが、メガソーラーで発電した電力は同制度を利用して東北電力に売られる予定だ。

メガソーラーで使用されている機械要素技術

一般家庭の屋根や屋上などに取り付けられる太陽光発電は通常、2kW~4kW程度の発電能力を持つが、これに対してメガソーラーは電気事業者が進める大規模な太陽光発電で、1ヵ所で1MW以上の発電能力を持つ発電所を言う。国内でも、東日本大震災に伴う電力危機を受けて、また、今後の全量買取制度をにらんで、ソフトバンクなども原子力発電代替のエネルギー確保を目的にメガソーラーの設置を提案している。

追尾型集光太陽電池モジュール メガソーラーでは大規模な太陽電池モジュールを数十基並べて集光するが、太陽の移動に合わせてパネルの角度を自動調整する追尾システムを備えている。1 軸追尾システムは、太陽電池モジュールを傾斜角30°で追尾架台に設置し、あらかじめインストールされたプログラムに従って日の出から日没まで太陽を追尾するシステムで、集光2軸追尾システムは、モジュール受光面が太陽に対して常に垂直になるように、方位角と傾斜角を変化させる追尾システム。ベアリングの技術を応用して大同メタル工業が、ロボットの変減速機やモーターなどの技術を応用してナブテスコなどが手掛けている。

追尾型集光太陽電池モジュール メガソーラーでは大規模な太陽電池モジュールを数十基並べて集光するが、太陽の移動に合わせてパネルの角度を自動調整する追尾システムを備えている。1 軸追尾システムは、太陽電池モジュールを傾斜角30°で追尾架台に設置し、あらかじめインストールされたプログラムに従って日の出から日没まで太陽を追尾するシステムで、集光2軸追尾システムは、モジュール受光面が太陽に対して常に垂直になるように、方位角と傾斜角を変化させる追尾システム。ベアリングの技術を応用して大同メタル工業が、ロボットの変減速機やモーターなどの技術を応用してナブテスコなどが手掛けている。

野ざらしの状態でこの追尾システムを長期にわたり稼働させるには、追尾するための可動部分は低温から高温までの潤滑に対応する固体潤滑剤などで常に動ける状態にしている。あるいはベアリング部分などに摺動性の高い樹脂材料などを使って無潤滑での稼働を可能にしている。パネルを太陽に対して常に最適な向きに保つことで、20~40%の発電量の向上が期待できるという。

発電効率を高める材料・表面改質技術

また、メガソーラーはできるだけ日照時間が稼げる場所に設置されることから、太陽光パネルは常時、砂や埃にさらされる。太陽光パネルに付着した汚れにより、こちらは20%もの発電効率低下を招くことがあるという。これに対し、機能性コーティング剤の開発ベンチャーであるジャパンナノコートでは、帯電防止による汚れ防止と低屈折入射により発電効率を高める太陽光パネル用コーティング剤を開発している。

太陽光パネルは、光が当たると発電する太陽電池と、太陽電池を覆うカバーガラスで構成されているが、カバーガラスには汚れ付着対策とカバーガラス自体の入射効率の向上という二つの課題がある。カバーガラスの上に汚れが付着し積層すると太陽光が遮られ、発電効率が大きく低下する。日照時間が多いことから中東などの砂漠地帯でマスダール計画などメガソーラープロジェクトが進められているが、風で飛ばされて帯電した細かな砂がパネルに付着、毎日の清掃を欠かすと20%も発電効率が低下するとの報告がなされており、ガラス表面の帯電防止機能をいかに高めるかが課題となっている。また、フローガラスなど一見透明に見えるガラスだが、反射率が12%ほどあることからエネルギーロスが発生しており、反射を抑えていかに入射率を高めるかも課題となっている。

開発された太陽光パネル用コーティング剤は、10nm以下の複数のシリカ粒子と2nmの酸化スズと溶媒としてのエタノール、水などからなり、無機100%のシリカバインダーが持つ高透明、常温硬化乾燥性、強密着性、高耐候性、超親水性といった特性に、帯電防止による汚れ防止機能と低屈折機能を加えたものとなっている。同品を3㎜のフロートガラスに塗布すると低屈折効果によって可視光の透過率が5%以上アップする。これにより、中国や台湾のパネルメーカーの実験では、発電量が2.2~3.4%アップしたとの結果が得られた。

帯電防止に関しては108オームの表面抵抗値(ガラスの場合1011~1012オーム)を示し、砂や埃の付着を大幅に減少させる。また密着性は0.4μmのアルミナ微粒子による2000回転ポリッシャーによる10分研磨やクルマのゴム洗車機を10回通しても剥離しない耐久性を持つ。

DLCコーティングを施したドクター(ゴム)ロール こうした太陽光パネル用コーティング剤を均一な薄膜に塗布するために、都ローラー工業は平滑な常温ダイヤモンドライクカーボン(DLC)コーティングを施したドクターロール(ゴムロール)を持つナノコーターを開発している。このドクターロールによって太陽光パネルのガラスに塗布されたコーティング剤は、最も発電効率の良好な膜厚80~90nmに成膜され、光透過度は8%アップの94%程度に向上している。

DLCコーティングを施したドクター(ゴム)ロール こうした太陽光パネル用コーティング剤を均一な薄膜に塗布するために、都ローラー工業は平滑な常温ダイヤモンドライクカーボン(DLC)コーティングを施したドクターロール(ゴムロール)を持つナノコーターを開発している。このドクターロールによって太陽光パネルのガラスに塗布されたコーティング剤は、最も発電効率の良好な膜厚80~90nmに成膜され、光透過度は8%アップの94%程度に向上している。

電力供給がいまだ安定せず、また今夏から全量買取制度が始まる日本は、海外勢が注目する太陽光発電市場でもある。パネル生産世界シェア6位のカナダのカナディアン・ソーラーでは、2013年に東北地方で15万kW規模の太陽光パネル工場を稼働させる計画を進めている。海外勢も含めた国内メガソーラー市場で低コスト化を売りに参入する海外勢に対抗するには、上述のような材料・表面改質技術など我が国の誇る技術を適用し、発電効率を最大限に高めつつ、長期メンテナンスフリーなど信頼性向上を図ることが、ますます必要となってきている。

第162回 自動車部品のボリュームゾーン攻略で求められる材料・設計技術

第162回 自動車部品のボリュームゾーン攻略で求められる材料・設計技術  高密封性ハブユニット軸受(日本精工)日本自動車部品工業会では先ごろ、2010年現在での会員企業を対象に海外生産に関する調査を実施、2010年の海外の生産法人数は2009年に比べ47社増(2.9%増)の1645社となり、2年連続で前年を上回った。1645社のうち中国を筆頭にアジアが65%(1068社)を、北米が16%(268社)を、欧州が11%(182社)を占めた。部品メーカーの中国を中心とした海外シフトが加速している状況が浮き彫りになった。部品メーカーの中国シフトはもちろん、一昔前のようにローコスト生産を目的としたものではなく、自動車メーカーと同様、現地での需要獲得を狙ったものだ。

高密封性ハブユニット軸受(日本精工)日本自動車部品工業会では先ごろ、2010年現在での会員企業を対象に海外生産に関する調査を実施、2010年の海外の生産法人数は2009年に比べ47社増(2.9%増)の1645社となり、2年連続で前年を上回った。1645社のうち中国を筆頭にアジアが65%(1068社)を、北米が16%(268社)を、欧州が11%(182社)を占めた。部品メーカーの中国を中心とした海外シフトが加速している状況が浮き彫りになった。部品メーカーの中国シフトはもちろん、一昔前のようにローコスト生産を目的としたものではなく、自動車メーカーと同様、現地での需要獲得を狙ったものだ。

新興国での使用を想定した製品・要素技術の開発を

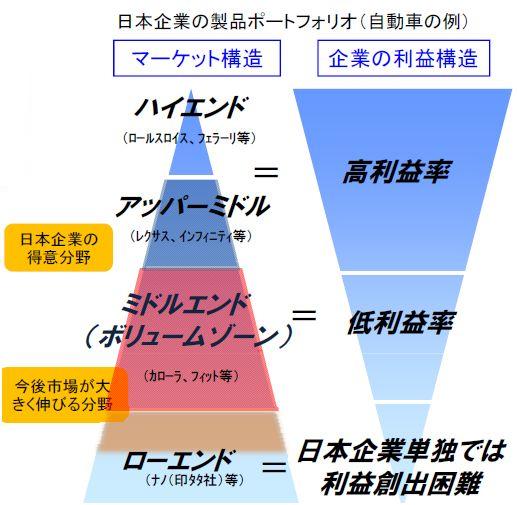

景気が減速したとはいえ、中国の2011年の自動車販売台数は1850 万台にのぼり、3年連続で世界一を記録している。日本の産業界ではこれまで、先進国向けを中心として高機能・高品質で高収益が得られるハイエンド商品を供給してきたが、中国を中心とするボリュームゾーンを攻略するには、コモディティ化したミドルレンジおよびローエンド商品で世界と戦わなくてはならない。ローエンド商品は価格を重視したもので、ミドルレンジ商品は価格と性能のバランスが求められる。ハイエンド商品を手掛けてきた我が国がローエンド商品で戦っても勝ち目はない。価格と性能をバランスさせたミドルレンジで一定の利益を確保しながら、量を追求すべきであろう。そこではもちろん、既存のハイエンド商品の単純な型落ちや機能省略による低価格化では現地ニーズに対応できず、需要を獲得できない。そこで新興国での使用環境を考慮した製品開発が進んできている。

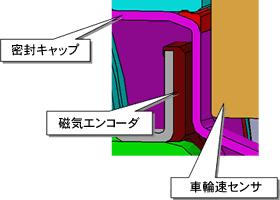

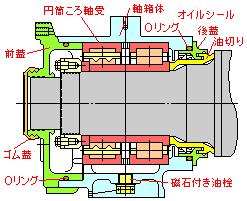

高密封性ハブユニット軸受の構造(日本精工) 日本精工では、新興国に多く見られる未舗装路や冠水路、あるいは寒冷地域での積雪路など、泥、砂利、水という過酷な環境に曝されるハブユニット軸受において、高い信頼性と摩擦損失の低減を両立した「高密封性ハブユニット軸受」を開発した。ハブユニット軸受は車輪の中心にあって車体を支える重要な基幹部品のため、非常に高い信頼性が求められる。また、CO2排出量削減要求やガソリン価格高騰からクルマでは燃費改善が急務で、対応策の一つとしてエンジンからタイヤまでの全ての回転部分の摩擦(フリクション)を低減し、走行抵抗を低減することが求められている。外部からの異物混入を防止する手段としては、軸受の車体内側と車体外側にシールを装着することが広く用いられているが、シールの摩擦によるフリクションが課題となっていた。軸受の車体内側に金属性のキャップを嵌合する形式も用いられているが、十分な密封性を確保することが困難で、また車輪速センサと磁気エンコーダの間に金属性のキャップが介在することで、正確な車輪速の測定が困難になっていた。これに対し日本精工では、ゴムを加硫接着した非磁性体の金属キャップを新開発し、高い密封性による信頼性確保と低摩擦損失を両立させた「高密封性ハブユニット軸受」を開発した。

高密封性ハブユニット軸受の構造(日本精工) 日本精工では、新興国に多く見られる未舗装路や冠水路、あるいは寒冷地域での積雪路など、泥、砂利、水という過酷な環境に曝されるハブユニット軸受において、高い信頼性と摩擦損失の低減を両立した「高密封性ハブユニット軸受」を開発した。ハブユニット軸受は車輪の中心にあって車体を支える重要な基幹部品のため、非常に高い信頼性が求められる。また、CO2排出量削減要求やガソリン価格高騰からクルマでは燃費改善が急務で、対応策の一つとしてエンジンからタイヤまでの全ての回転部分の摩擦(フリクション)を低減し、走行抵抗を低減することが求められている。外部からの異物混入を防止する手段としては、軸受の車体内側と車体外側にシールを装着することが広く用いられているが、シールの摩擦によるフリクションが課題となっていた。軸受の車体内側に金属性のキャップを嵌合する形式も用いられているが、十分な密封性を確保することが困難で、また車輪速センサと磁気エンコーダの間に金属性のキャップが介在することで、正確な車輪速の測定が困難になっていた。これに対し日本精工では、ゴムを加硫接着した非磁性体の金属キャップを新開発し、高い密封性による信頼性確保と低摩擦損失を両立させた「高密封性ハブユニット軸受」を開発した。

また、NTNが開発した「過酷環境対応ハブベアリング」は、荷重・衝撃、泥水、低温フレッティングという3つの課題に着目した。荷重・衝撃には、ハブベアリングの内部設計を最適化したことで、軌道面の圧痕深さを従来の1/4に低減、耐荷重性能を向上させた。また、耐泥水にはシールのハブベアリング接触部形状を最適化し、泥水浸入を低減、耐泥水寿命を2倍以上に伸ばした。さらに、車を販売店へ届ける手段として、貨車による長距離輸送が増加、特に寒冷地では貨車走行時のレール間継ぎ目から発生する振動がハブベアリングの軌道面にフレッティング摩耗を発生させることがあったが、特殊グリースの採用により金属接触を防止し、特に低温時の耐フレッティング摩耗を従来の1/10以下に向上させた。密封設計に加えて、潤滑性能の向上で過酷環境でのベアリングの耐久性を高めている。

課題は現地での材料・設計技術

繰り返すが、ミドルレンジ商品は価格と性能のバランスが求められる。つまり、上述のような現地の使用条件を考慮した製品を、コストを抑え開発し供給しなくてはならない。

「現地・現物・現人」を掲げるNTNでは、早くから現地の軸受鋼を調査、「中国製の材料も日本製と同等の寿命を実現し始めている」(『日経Automotive Technology』2010年11月号、p.58)としつつも、すべての軸受鋼で安定した品質・清浄度を得られるわけではないことを踏まえ、“汎用材料を使いながらいかに要求する軸受機能を発揮できるものにするかが、今後の軸受メーカーの材料技術者の使命で、材料、熱処理・加工・粉体技術・コーティングなどの表面改質、潤滑技術などの要素技術の高度化や、個々の技術の複合化・コラボレーションが従来以上に重要” (NTN TECHNICAL REVIEW No.76(2008))と述べている。

特に中国市場を見ると、将来的にはボリュームゾーンが富裕層市場へと移行する兆候がうかがえる。その局面では、日本企業が培ってきたハイエンド商品分野での強みが生かされる場面も増えてくるであろう。しかし、そのときになってもまだ、現地において日本と同等のハイエンド向けの材料が安定的に入手できるとは限らない。新興国でのミドルレンジからハイエンドへの市場移行を見据えて、材料技術をカバーする表面改質技術、ハブベアリングに見たような密封技術など設計技術を含むトータルなアプローチが、ますます求められている。

第163回 300系のぞみ引退 高速化で安全な輸送を支える軸受技術

第163回 300系のぞみ引退 高速化で安全な輸送を支える軸受技術 初代「のぞみ」として知られる東海道・山陽新幹線「300系」と、初の2階建て車両である山陽新幹線「100系」が3月16日に最終運行を迎えた。約600人の鉄道ファンが博多駅、岡山駅にそれぞれ集まり、引退を惜しんだ。300系は1992年に東海道区間で走り始め、翌年から山陽区間に乗り入れた。最高時速はそれまでより50㎞速い270㎞で、東京―新大阪間を0系「ひかり」より19分短い2時間半で結んだ。

初代「のぞみ」として知られる東海道・山陽新幹線「300系」と、初の2階建て車両である山陽新幹線「100系」が3月16日に最終運行を迎えた。約600人の鉄道ファンが博多駅、岡山駅にそれぞれ集まり、引退を惜しんだ。300系は1992年に東海道区間で走り始め、翌年から山陽区間に乗り入れた。最高時速はそれまでより50㎞速い270㎞で、東京―新大阪間を0系「ひかり」より19分短い2時間半で結んだ。

高速化を支える新幹線の車軸軸受

複列円筒ころ軸受+玉軸受

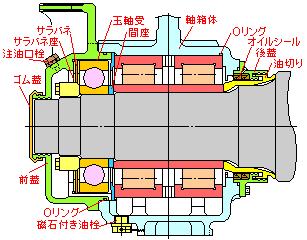

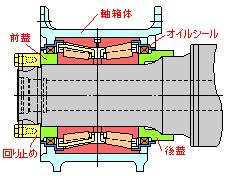

複列円筒ころ軸受+玉軸受新幹線の高速化を支える車軸軸受には、車両重量による静的および動的なラジアル荷重がかかるほか、軸方向に間欠的にアキシアル荷重、つまりスラスト力がかかる。1964年に営業開始した0系新幹線「ひかり」では、ラジアル荷重を円筒ころ軸受で受け、スラスト力を深溝玉軸受で受け、さらにスラスト力を緩衝させるため、緩衝ゴムや皿ばねが用いられた。また、当時の在来線の車軸軸受で一般的だった封入グリースによる潤滑に代えて、タービン油による油浴潤滑方式を採用することなどで、当時の世界最高時速220kmを達成した。

つば付き複列円筒ころ軸受 その後1979年代になると、車軸方向のアキシアル荷重(スラスト力)を内外輪のつばで受ける「つば付き円筒ころ軸受」が在来線車両で採用された。しかし、つばでスラスト力を受けるこの軸受は、負荷容量の点から高速域で問題があると思われていたのだが、つばの角度やころ端面の曲率、それらを高精度に実現する加工技術などにより、1992年に営業運転を開始した300系のぞみに採用になった。つば付き円筒ころ軸受の採用により、玉軸受に比べて長さを短縮し、省スペース化、アルミ合金軸箱と合わせての軽量化に貢献、時速270㎞を達成したのである。

つば付き複列円筒ころ軸受 その後1979年代になると、車軸方向のアキシアル荷重(スラスト力)を内外輪のつばで受ける「つば付き円筒ころ軸受」が在来線車両で採用された。しかし、つばでスラスト力を受けるこの軸受は、負荷容量の点から高速域で問題があると思われていたのだが、つばの角度やころ端面の曲率、それらを高精度に実現する加工技術などにより、1992年に営業運転を開始した300系のぞみに採用になった。つば付き円筒ころ軸受の採用により、玉軸受に比べて長さを短縮し、省スペース化、アルミ合金軸箱と合わせての軽量化に貢献、時速270㎞を達成したのである。

密封複列円すいころ軸受 この300系での省スペース化、軽量化を図る軸受設計はその後、1997年の500系での複列円すいころ軸受採用によるコンパクト設計に受け継がれた。円すいころ軸受はラジアル荷重と同時にアキシアル荷重に対する負荷容量が大きい。アキシアルすき間を小さくできるため、走行安定性にも優れる。この複列円すいころ軸受をグリース密封型とすることでメンテナンスフリーにし、また、それまでの油浴潤滑方式に比べ軸箱を小さくし、より軽量化を図った。これにより時速285㎞での営業運転を実現した。

密封複列円すいころ軸受 この300系での省スペース化、軽量化を図る軸受設計はその後、1997年の500系での複列円すいころ軸受採用によるコンパクト設計に受け継がれた。円すいころ軸受はラジアル荷重と同時にアキシアル荷重に対する負荷容量が大きい。アキシアルすき間を小さくできるため、走行安定性にも優れる。この複列円すいころ軸受をグリース密封型とすることでメンテナンスフリーにし、また、それまでの油浴潤滑方式に比べ軸箱を小さくし、より軽量化を図った。これにより時速285㎞での営業運転を実現した。

さらなる高速化と安全性向上のため、軸受など要素技術の開発を

2007年にデビューした最新のN700系では、時速300㎞とより高速で乗り心地が向上したほか、従来の車両に比べ19%も少ない電力で走るが、この実現につなげる軸受設計としては複列円すいころ軸受でグリースを密封するオイルシールのリップ部(摺動部)の高速下での発熱を抑えるため、軽接触タイプとした。また、樹脂製保持器を採用して従来の金属摩耗粉による潤滑剤劣化を抑制している。さらなる安全設計としては、軸受の状態監視を目的としたセンサー付軸受も開発、従来の温度計測に加え振動を計測でき、早期の異常検知につなげている。

このように、コンパクト・軽量化による大幅な高速化と安全設計を確立した300系を機に、新幹線は世界に誇る高速車両としての地位と安全神話を築いた。その高信頼性の高速走行を支える基盤技術としては、上述した車軸用軸受だけでなく、動力を発生させるモータ用の主電動機用軸受、モータの出力を車軸に伝える駆動装置用の軸受などが使われ、さらにそれら軸受技術でもシール技術や潤滑技術、表面改質技術などの要素技術が支えている。

主電動機用軸受では、電動機内を流れる電流により転動体と軌道面接触部が溶融する電食を防ぐため、外輪にPPS(ポリフェニレンサルファイド)樹脂やセラミックなど絶縁物の被膜を施す絶縁対策がとられている。また、駆動装置には小歯車と大歯車があり、特に小歯車軸受では車両走行時の振動の影響を受け、保持器各部に繰り返し速度が速い様々な応力が発生するため、保持器表面に軟窒化処理を施し耐摩耗性と疲労強度を向上させる手法などがとられている。

300系のぞみの20年にわたる安全で高速な輸送をねぎらいつつ、さらなる高速化に向けても、大量輸送の信頼性を確保する、軸受など要素技術開発のより一層の進展と蓄積に期待したい。

第164回 中小企業の技術が支えるわが国のものづくり

第164回 中小企業の技術が支えるわが国のものづくり りそな中小企業振興財団と日刊工業新聞は先ごろ、「第24回中小企業優秀新技術・新製品賞」を決定、4月11日に東京都千代田区のホテルグランドパレスで、世界に誇る中小企業の製品・技術39件が表彰された。

りそな中小企業振興財団と日刊工業新聞は先ごろ、「第24回中小企業優秀新技術・新製品賞」を決定、4月11日に東京都千代田区のホテルグランドパレスで、世界に誇る中小企業の製品・技術39件が表彰された。

同賞は、中小企業が開発する優れた技術や新製品を表彰することにより、わが国中小企業の技術振興を図り、産業の発展に貢献することを目的として実施しているもの。表面改質およびその評価技術関連では以下のとおりの受賞となった。

・熊防メタル「超硬質アルマイト イーマイトUH処理」…アルミ材料の表面硬度を高めるアルマイト処理において、従来処理がビッカースHV300~400HVだったのに対して、独自開発の処理液では、1.5倍以上の600HVを実現、鋼相当の耐摩耗性に加え耐食性を実現している。基材を鋼からアルミに置き換えて同処理を施すことで、機械的強度を保持しつつ重量を1/3抑えられるため、軽量化による燃費向上を目指す自動車部品に最適という。

・魁半導体「大面積大気圧プラズマ装置「SKlp-CBL300」」…同プラズマ装置は大気圧プラズマでは世界最大級となる30㎝核でのプラズマ発生を可能にした。自動車ガラスに使われるポリカーボネートの前処理では1秒間で10㎝のスピードで送ることができる。フロントガラスサイズに合わせて、発生面積が1.1×1.4mサイズの本格量産機の開発も進めているという。

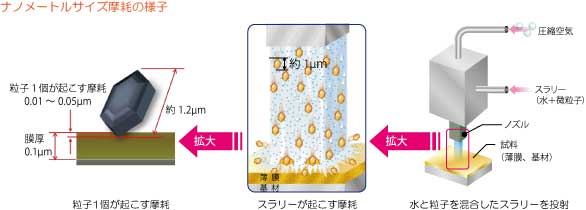

・パルメソ「新しい材料表面強度評価のMSE試験装置」…同装置は、水と1μmのセラミックス微粒子をスラリー状に混合、圧縮空気を使って毎秒100mの速度で試料表面に噴射して同微粒子の摩耗度合いを計測し、摩耗率という尺度で評価する。マイクロスラリージェットというある種のブラスト処理を応用して試験評価技術を構築したもの。硬質薄膜材料の表面強さを評価する。たとえばダイヤモンドライクカーボン(DLC)などの硬質膜やセラミックス材料、金属・樹脂材料の表面強度評価を20nm単位で行えるため、基材の影響を受けずに薄膜そのものの評価が可能という。

第24回「中小企業優秀新技術賞・新製品賞」贈賞式で来賓の挨拶を行った経済産業省 中小企業庁・鈴木正徳長官は、「今回受賞した技術は独創性や新規性の面で類を見ない技術。昨年の東日本大震災で実用化されていればと惜しみつつ、わが国発の世界に冠たる技術として誇りに思う」と述べた。

折しも中小企業庁では、「“日本の未来”応援会議~小さな企業が日本を変える~(略称:“ちいさな企業”未来会議)」を設置、30数ヵ所に及ぶ地方会議の開催を進めている。わが国企業の9割を占め、製造業、商業などわが国経済を支える中小企業が、内需減少、新興国との競争、震災・円高など厳しい環境の中で、いかにその潜在力・底力を発揮し、もう一度元気になることができるかは国民的課題であるとし、次代を担う青年層や女性層の中小企業経営者を中心に、中小企業団体、税理士などの士業、商店街関係者、生業、地域金融機関など、幅広い主体の参加の下、中小企業の経営力・活力の向上に向けた議論を行う。

我が国からのインフラ輸出などで前線に立つ大企業の名が報じられることは多いが、実際には航空宇宙や新エネルギー、医療福祉などのビジネス化において、中小企業の技術が土台を支えているところは大きい。わが国企業の9割を占める中小企業の技術が今回のような表彰を機に日の目を見て、当面の課題である東日本大震災の復興や放射線の除染、さらには技術立国を支える国際競争力の高い技術として実用化され、社会に貢献していくことを願う。

第165回 インターモールド2012開催、国際競争力を高める金型技術

第165回 インターモールド2012開催、国際競争力を高める金型技術

高速・高精度な切削加工による金型製作が行われるようになって久しいが、さらなる高精度化による加工面品位の向上と生産性向上によるコスト競争力向上を図る加工機と切削工具の技術開発が進んでいる。

工作機械の出展として、オークマは高精度金型加工用の立型マシニングセンタ(mp-46V)を展示した。機械の立ち上げ時や加工再開時などのテーブルの熱膨張による寸法変化を制御、テーブル全域で5μmに抑えることで、熱変位を安定させるための暖機運転を短縮するとともに、ワークをテーブルのどこに設置しても安定した寸法精度を実現している。20000回転、30000回転の高速主軸で主軸・工具の温度上昇を回転軸冷却システムで低く抑え、熱変位を低減している。

切削加工では、タンガロイが、金型の彫りこみ加工で高い加工能率を持つ超高送りカッタ(DoFeedドゥーフィード)を出展した。インサート材種には表面の摩擦係数を低下させるとともに、ミクロな応力集中を軽減し、工具材料の性能を大幅に向上させる表面平滑化技術を採用した。この表面改質技術により長寿命化を図った3材種の組み合わせによって多種多様な金型材で超高送りを実現、曲線切れ刃と大きなすくい角により低抵抗化した両面4コーナ仕様インサートと多刃仕様ボディの組み合わせによって、従来よりも30%以上高い加工能率を実現し生産性向上につなげている。

こうした金型の切削加工と併せて、各種金型の耐久性を高める表面改質技術も紹介された。

清水電設工業( http://www.seavac.co.jp )では、高硬度、高耐熱性、高潤滑性のPVDコーティング「ZERO-Iゼロワンコーティング」を紹介、優れた耐摩耗性による金型の長寿命化を提唱した。自動車業界では、高張力鋼板(ハイテン材)や厚板化など、過酷な状況下での金型の使用が進み皮膜の剥離を誘発させる局所的弾性変形の抑制が課題だが、その課題をクリアするとともにTiCN、TiAlNを凌ぐHv3500という高硬度化を実現した。また耐熱温度では、TiAlNを超える1100℃を実現。焼付きの原因となる冷間鍛造での摩擦熱による酸化や温間鍛造にも対応した。

ナノコート・ティーエス( http://www.nanocoat-ts.com/ )は、耐摩耗性や耐食性、離型性などの機能に優れた「プラスチック・ゴム成形金型用セルテスコーティング」を紹介した。クロム系、DLC系、チタン系の膜種を用意、プラスチック・ゴム成形金型の生産性向上に対応する。耐摩耗性に優れた膜種では、射出成形においてガラス繊維などによるアブレシブ摩耗を低減し寿命を向上させるとともに500℃までの高温酸化防止性能によりガス焼けによる母材の損傷を防ぐ。また金型の離型性・型汚れに適した膜種では、金型洗浄や除去の保守頻度を低減するほか、型離れが良好なことから自動運転を可能にしている。

電気、材料、輸送費、法人税率など、アジア諸外国に比べコスト高なわが国の金型産業では、ユーザーの海外進出が止まらず、海外調達に歯止めがかからない状況にある。しかし、こうした金型の高精度加工技術や表面改質技術による長寿命化などによって、基板技術である金型の国際競争力を高めることで収益の増大を図り、ひいてはわが国のものづくり産業の発展につなげてほしい。

第166回 熱海のトラック事故に、ブレーキ技術の活かし方を考える

第166回 熱海のトラック事故に、ブレーキ技術の活かし方を考える 静岡県熱海市で5月14日に4tトラックが暴走して路線バスの乗客らが重軽傷を負った事故で、熱海署は自動車運転過失傷害の疑いで、トラックを運転していた会社員を逮捕した。熱海市上宿町の下り坂が4㎞も続く県道で、2.9tの積載荷重のトラックをコンクリートブロックや小型重機など約6tの貨物を積んで運転、運転手は補助ブレーキを使わずにフットブレーキをかけ続けたため、トラックが制御不能となった。これにより路線バスや軽乗用車など計4台を巻き込んだ衝突事故を起こし、運転者はバスの乗客ら計7人に重軽傷を負わせた容疑で逮捕された。

静岡県熱海市で5月14日に4tトラックが暴走して路線バスの乗客らが重軽傷を負った事故で、熱海署は自動車運転過失傷害の疑いで、トラックを運転していた会社員を逮捕した。熱海市上宿町の下り坂が4㎞も続く県道で、2.9tの積載荷重のトラックをコンクリートブロックや小型重機など約6tの貨物を積んで運転、運転手は補助ブレーキを使わずにフットブレーキをかけ続けたため、トラックが制御不能となった。これにより路線バスや軽乗用車など計4台を巻き込んだ衝突事故を起こし、運転者はバスの乗客ら計7人に重軽傷を負わせた容疑で逮捕された。

ドラムブレーキイメージ図:いすゞ自動車提供 さて、取り扱いを誤ったブレーキは、国内の中型・大型トラックに多く採用されるドラム式ブレーキ。この大型・中型トラックの作動方式としては、空気圧式や空気油圧複合式が多く採用される。トラックの場合はトラック車重以上の積載荷重で走行する場合もあり、ドライバーの脚力で油圧をかけるだけ制動できないため、ブレーキペダルによって圧縮エアーを操作、エアー圧で油圧をかけて制動を行う。

ドラムブレーキイメージ図:いすゞ自動車提供 さて、取り扱いを誤ったブレーキは、国内の中型・大型トラックに多く採用されるドラム式ブレーキ。この大型・中型トラックの作動方式としては、空気圧式や空気油圧複合式が多く採用される。トラックの場合はトラック車重以上の積載荷重で走行する場合もあり、ドライバーの脚力で油圧をかけるだけ制動できないため、ブレーキペダルによって圧縮エアーを操作、エアー圧で油圧をかけて制動を行う。

ドラムブレーキは低速域では優れた制動力を発揮、ディスクブレーキのパッドに比べ、摩擦材のライニング寿命が長いという長所があるものの、今回のように頻繁にブレーキ操作を行うとフェード(ブレーキの使用頻度が増えるとライニングの温度が上昇し、ブレーキペダルの踏み込みに対して制動力が低下する現象)が発生し、制動力が低下するという課題がある。

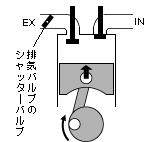

排気ブレーキイメージ図:いすゞ自動車提供 つまり、今回の事故で熟練のトラック運転手が取材に答えているように、補助ブレーキである排気ブレーキを利用して、フットブレーキの多用を避けるべきだった。排気ブレーキは、排気管内に設けたシャッターバルブを閉じてエンジン内の排気圧力を高めることで、約1.8倍という強力なエンジンブレーキ力を発生させる。制動力はそれほど強くないが、緩い勾配の下り坂なら十分に効果が得られるという。ところが「積載荷重が大きいほど下り坂では制動しにくいため、ブレーキを踏みがちになった」(日本自動車連盟)ために、排気ブレーキのシャッターバルブを作動させる圧縮タンクの空気圧が通常8kgfに対して5kgf程度しかなく、排気ブレーキの制動力も低下していたと見られる。本来補助ブレーキには、ドラムブレーキのライニング摩耗を低減し、フェードを防止する効果もあるのだが、この補助ブレーキも制動力を失っていたわけである。

排気ブレーキイメージ図:いすゞ自動車提供 つまり、今回の事故で熟練のトラック運転手が取材に答えているように、補助ブレーキである排気ブレーキを利用して、フットブレーキの多用を避けるべきだった。排気ブレーキは、排気管内に設けたシャッターバルブを閉じてエンジン内の排気圧力を高めることで、約1.8倍という強力なエンジンブレーキ力を発生させる。制動力はそれほど強くないが、緩い勾配の下り坂なら十分に効果が得られるという。ところが「積載荷重が大きいほど下り坂では制動しにくいため、ブレーキを踏みがちになった」(日本自動車連盟)ために、排気ブレーキのシャッターバルブを作動させる圧縮タンクの空気圧が通常8kgfに対して5kgf程度しかなく、排気ブレーキの制動力も低下していたと見られる。本来補助ブレーキには、ドラムブレーキのライニング摩耗を低減し、フェードを防止する効果もあるのだが、この補助ブレーキも制動力を失っていたわけである。

ドラムブレーキのブレーキシューは半円弧状で、表面にライニング(摩擦材)が貼られている。このライニングには、適度な摩擦係数、耐摩耗性、耐フェード性、ドラムを摩耗させない低い相手攻撃性などが必要で、これら特性がブレーキ性能に大きく影響を及ぼす。これら特性をバランスよく担う材料として長年アスベスト(石綿)が使われてきたが、近年は石綿規制から、日本ではアラミドパルプ・ベースのノンアスベストライニング(NAO)が主流となっている。

NAOはアラミドパルプや鋼繊維、セラミック繊維などの摩擦材に添加物とともにフェノール系樹脂を結合剤として加えて加熱成型したもので、世界市場でも採用が進んでいるノンアスベスト材だ。しかしながら、熱分解温度がアスベストで600℃以上なのに対して、アラミドパルプでは400℃強で、結合剤のフェノール樹脂では350℃程度と比較的低い。つまり昔に比べると、フットペダルを多用することでの摩擦材の耐久性が低下しているのは否定できない。NAOの課題はまさに、ブレーキ高温時の性能や摩耗、高温時の圧縮変形と言われている。

しかしプロのドライバーとしては、いずれも知っていなくてはならない事柄だった。ノンアスベスト摩擦材が積載荷重超過でのフットブレーキの異常な多用による温度上昇に耐えないかもしれないことは別にしても、下り坂の通行で積載荷重の超過が危険であること、下り坂では補助ブレーキを利用すべきであること、フットブレーキの極度の多用は補助ブレーキの機能をも損なうことは知っておくべきだった。長々と説明してきた摩擦材とドラムブレーキ、さらに補助ブレーキとしての排気ブレーキなどの技術は、どれもわが国が世界に誇る技術である。今回の事故は機械技術や制御技術に起因するものではない。明らかに人為的なものである。関越自動車道で47人の死傷者を出した高速ツアーバスでもそうだが、適正な人材の登用も含め無理のない運行計画を立てて事故を減らすこと、この当たり前のことが守られていなかった。

ブレーキは輸送機器の安全性を支える重要保安部品であり、その使命のもとに技術者たちは、高速・高出力化などの過酷な使用条件に耐えつつ環境規制などもクリアすべく、苦心して技術開発に努めてきた。それは、実際の使用条件の数倍の耐久性をもたせるという安全値を備えた設計で、誤った適用さえしなければ快適で安全な走行を可能にするはずの技術なのである。蓄積した技術を今回のようにだめにするのでなく、技術を活かして円滑な業務の遂行と何より安全性の確保につなげる人材の教育・育成について、今一度考える必要がありそうだ。

第167回 くるまの環境・安全・快適性を支える表面改質技術

第167回 くるまの環境・安全・快適性を支える表面改質技術

春季大会論文賞に4WD車へのWCとDLCのナノ多層膜技術

春季大会では「第62回自動車技術会賞」の発表があり、表面改質関連では今回、ジェイテクト・安藤淳二氏らによる「遊星歯車式トルク感応型 LSD(リミテッド・スリップ・ディファレンシャル=差動制限装置)の摩擦挙動に及ぼす粗さとコーティングの影響」が論文賞を受賞した。高い静粛性と安全性を要求される4WD車で、歯車式トルク感応型LSDの適用拡大に必要不可欠な自励振動の抑制に関する独創的な技術。車両の走行状態によって、歯車式トルク感応型LSD内部では、摩擦しながら歯車を差動回転させる必要があり、摺動部のスティックスリップを抑制しつつ、スムーズに摩擦させねばならない。このため本技術では、混合潤滑下での摩擦挙動(μ-v特性)の理論計算により最適化された摺動面の微細粗さと、WC(タングステンカーバイド)とDLC(ダイヤモンドライクカーボン)のナノ多層膜を採用することで、制振性と耐焼付き性、耐摩耗性を両立した。これにより車両の自励振動の抑制を実現し、パワーを確実に4輪に伝達できることが、今回評価された。

「学術講演会」では、日産自動車・片山拓也氏らによる「DLC対応GF-5 0W-20省燃費エンジン油の開発」や、トーカロ・砂原亮介氏らによる「プレス金型用コーティング皮膜の摺動損傷と動摩擦特性」などの発表があった。

自動車に必要とされる表面改質技術が多数展示

「人とくるまのテクノロジー展」では、環境技術や安心・安全技術、快適・利便(通信)技術の三つの分野で人・くるま・社会をつなぐスマート技術を中心に、完成車、部品、材料、試験計測機器などの製品・技術が出展され、表面改質関連では以下のような展示があった。

今回もEVやハイブリッド車(HEV)とその関連部品・材料の出展が目立ったが、エネルギー需給の厳しい中、依然として主流の内燃機関車での燃費向上は喫緊の課題となっており、たとえばスズキでは、JC08モードで30.2km/Lという低燃費を実現した軽乗用車「アルト エコ」を展示した。ピストンスカート波状のパターンに加工された樹脂コーティングでは、樹脂皮膜のない部分が10μm低いためシリンダに接触しない分、摩擦抵抗を低減しているほか、3本のピストンリングのうちトップリングとオイルリングにDLCコーティングを処理し油膜が形成されにくいアイドリングストップからの再始動時などで摩擦抵抗を減らした。

EVでも、モーターの軸受などで予想される電食対策でも、上述のセラミックス溶射皮膜など、要求される機能を付与する表面改質技術の活躍する場面は多いだろう。ますます進展するグローバル化の中で、コスト競争力の向上には廉価な材料を使いながら表面の特性を向上する必要性も増してくると思われる。今回の主要テーマである自動車の環境・安全・快適性を高める上で、表面改質技術の重要性はますます高まってきている。

第168回 機械要素技術展に見る、求められるモーションテクノロジーと材料・表面改質技術

第168回 機械要素技術展に見る、求められるモーションテクノロジーと材料・表面改質技術

ベアリング・直動案内で新興国勢が示す過剰品質の見直し

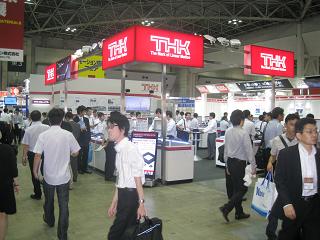

工作機械や半導体・FPD製造装置などの直線運動を支える直動案内では、THKや日本トムソン、日本ベアリングなどがボールリテーナや潤滑部品などの装着により、高精度で低フリクション、長期メンテナンスフリーを実現する製品などを出展した。

こうした中、中国や台湾など新興国からのベアリング製品・直動案内製品の出展も多く見られた。

ゴトー・エンタープライズは一般的な鋼製ベアリングからセラミックベアリングまで、低コスト、短納期を実現する中国製ベアリングを紹介した。また、台湾に本社を置くハイウィンは、日本の機械装置で要求の多い精度や音の静かさなどをクリアしながらも、コストメリットや短納期を図る直動案内をアピールした。

少し前、中国の工作機械需要の急増などから日本製の直動案内のデリバリーの遅れが問題になったことがある。その際に取りざたされたのが、直動案内の用途に対して過剰品質の製品が使われている例が多いのでは、ということだった。たとえばアルミの筐体に取り付けるのに、剛性の高い鋼製の、しかも高精度な直動案内が必要かといったことだった。アルミはたわむ上、アルミの筐体が使われる用途で求められる精度はそう高くないというわけだ。中国製や台湾製の直動案内では、そうした過剰品質の見直し気運の中、コストパフォーマンスや安定した供給体制の可能性を提起した。

医療向けなど新分野を目指す材料・表面改質技術

ダイセル・エボニックは最も機械的特性の高いエンジニアリングプラスチックであるポリエーテルエーテルケトン(PEEK)樹脂を展示、その高い機械的強度と生体適合性を生かした人工関節への適用や生体材料の接合部材としての適用を示した。

カソードアークPVD法による水素フリーダイヤモンドライクカーボン(DLC)を展示したビヨンズは、骨腫瘍診断のために生体から骨標本を切り出すガイドピン式経皮骨針にDLC膜をコーティングすることで患者への負担を軽減した器具(静岡県県立がんセンターらと共同研究)を展示した。

キスコは、化学蒸着法(CVD)による人体に安全で信頼性の高い透明なパラキシリレン樹脂コーティングを出展、ステントやカテーテル、内視鏡、手術器具、注射器ガスケットなど医療機器への適用を提案した。

機械要素技術展は、「日本のものづくりワールド2012」のもとで開催された展示会の一つだが、今回の展示からは、新興国とのコスト競争や円高、エネルギー不足など厳しさを増す経済環境下で、生き残りをかけた我が国のものづくりの在り方をあらためて考えさせられたように思う。

第169回 表面改質展2012が開催 日本のものづくりを支える表面改質技術

第169回 表面改質展2012が開催 日本のものづくりを支える表面改質技術

金型・工具は様々な製品の製造を支える基盤技術であり、表面改質技術は上述のとおり金型や工具の耐久性や生産性を高めている。今回の展示会では、吉川工業が色つきのセラミックス溶射を施すことで耐久性に加え美観向上をアピールしていたが、各種特性を付与して、我が国の製品競争力を高める重要な手法である。だが、その表面改質技術をさらに効果的に使うためには、洗浄技術やWPC処理、研磨を含む下地処理などによる改質膜の強化やその試験・評価技術が必要不可欠だ。グローバル競争の加速する中、それら周辺技術を含む表面改質技術を有効に利用することで、わが国製品のさらなる競争力向上を実現し、工業立国再興の一助となることを願う。

第170回 スマホ市場拡大を支える加工、表面改質、材料技術

第170回 スマホ市場拡大を支える加工、表面改質、材料技術 アップル「iPhone4S」 モバイル・コンテンツ・フォーラム(MCF)は先ごろ、2011年1月~12月のモバイル関連市場の調査結果を公表した。スマートフォンのプラットフォーム別データでは、2010年12月時点でiPhoneが378万ユーザー、Androidが217万ユーザーだったのに対して、2011年12月にはそれぞれ、674万ユーザー、1146万ユーザーと急増した。

アップル「iPhone4S」 モバイル・コンテンツ・フォーラム(MCF)は先ごろ、2011年1月~12月のモバイル関連市場の調査結果を公表した。スマートフォンのプラットフォーム別データでは、2010年12月時点でiPhoneが378万ユーザー、Androidが217万ユーザーだったのに対して、2011年12月にはそれぞれ、674万ユーザー、1146万ユーザーと急増した。

こうしたスマホ市場の拡大に対応してモバイル・コンテンツ関連市場は2011年、対前年比115%の1兆9061億円となった。このうち、着信音やゲームなどのデジタルコンテンツの有料配信市場「モバイル・コンテンツ市場」は対前年比114%の7345億円、物販(通販)やサービス系(各種興行、交通系チケット販売)、トランザクション系(証券取引、オークションなどの手数料)の「モバイルコマース市場」は対前年比116%の1兆1716億円だった。

こうしたモバイル関連市場の拡大を支えるスマホに製造関連でも、小さく薄いボディに内蔵される各種部品のコンパクト化を実現する工作機械が必要である。現在、電子部品ICチップの世界最小クラスは大きさ0.4mm×0.2mmの「0402サイズ」と呼ばれるもので、このICチップをはじめスマホ部品では微細加工求められる。

たとえば、カバーガラスやタッチパネルに使用されるITO(透明導電膜)ガラス基板などの端面を高速・高精度に研削する装置では、ガラスを加工ステージへ自動供給でき、装置を停止することなく連続的な研削加工が行え、研削時に発生するチッピングを最小に抑えることができるものなどが、中国向けをはじめ堅調な需要を支えている。

また、スマホで直感的に操作出来るタッチパネルでは、デザイン性、透明性、質感、薄型化の要望から、表示部分に強化ガラス製パネルが使用されているが、万一落下した場合でも、ガラスの破損、飛散を防止し安全性を付与するフッ素系などの特殊高硬度ハードコート材をポリエステルフィルム表面に精密コーティングすることで、表面鉛筆硬度2H以上(粘着層付き)を達成、ハードコート表面に付着した指紋を簡単、きれいに拭き取ることができるという。

ところで2010年度ノーベル物理学賞には炭素原子1個分の厚さ(0.1~0.3nm)のシートで、ハチの巣状の六角形の格子構造を持ち、高強度で導電性があり熱放散性が良く透明性の高いカーボン素材「グラフェン」の研究で物理学者2名が受賞した。この夢の半導体素材グラフェンが、透明電極材料として一般的なITO(酸化インジウム・スズ)を代替する材料として、適用が検討されている。サムスンではRT-CVD(急速加熱型化学気相成長)を用いてロールツーロールプロセスで透明電極用グラフェンをポリエステルフィルムに成膜させるパイロット生産ラインを完成させている。ITO膜が希少金属を使用していることや成膜の効率などから高価なのに対して、グラフェン透明電極では、約1/100にコストを低減できる可能性があるとしている。

成長が鈍化してきているといわれる中国でもスマホ需要は今なお旺盛で、その性能向上や生産性向上に関わる技術は世界的に求められている。加工や表面改質、材料など多角的なアプローチで、スマホ技術の高度化が進められている。