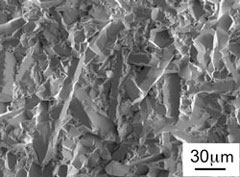

開発した高熱伝導率窒化ケイ素の破断面の電子顕微鏡写真 産業技術総合研究所( http://www.aist.go.jp )は、電気化学工業( http://www.denka.co.jp/ )ならびに日本ファインセラミックス( http://www.japan-fc.co.jp )と共同で、窒化ケイ素(Si3N4)セラミックスの熱伝導率を従来品に比べて飛躍的に高めることにより、高熱伝導率、高強度、高靱性を兼ね備えたセラミックスを開発した。

開発した高熱伝導率窒化ケイ素の破断面の電子顕微鏡写真 産業技術総合研究所( http://www.aist.go.jp )は、電気化学工業( http://www.denka.co.jp/ )ならびに日本ファインセラミックス( http://www.japan-fc.co.jp )と共同で、窒化ケイ素(Si3N4)セラミックスの熱伝導率を従来品に比べて飛躍的に高めることにより、高熱伝導率、高強度、高靱性を兼ね備えたセラミックスを開発した。

パワーモジュール用の回路基板には放熱のために高い熱伝導率が必要となる。窒化ケイ素は高強度、高靭性であるが、従来の製造技術では、高い熱伝導率と優れた機械特性を併せ持つ窒化ケイ素材料を製造することは極めて困難であった。

今回、1400℃付近でシリコン粉末の成形体を窒化させたあと、高温で緻密化を行う、いわゆる「反応焼結・ポスト焼結手法」を用いることによって、177 W/(m·K) という世界で最も高い熱伝導率を持つ窒化ケイ素セラミックスを作製することに成功した。パワーモジュール用の放熱基板として汎用的に用いられている窒化アルミニウムセラミックスの熱伝導率は、おおよそ170~230W/(m·K)であり、この範囲内に窒化ケイ素焼結体の熱伝導率を向上させることができた。また、材料の強度は窒化アルミニウムより高く、粘り強さを示す破壊靱性は窒化アルミニウムの3倍以上であった。柱状粒子が絡み合った構造を持つことが優れた機械特性に寄与している。

今後は、今回開発したプロセスを基に、高い熱伝導率と優れた機械特性を兼ね備えた窒化ケイ素回路基板の製造プロセスを確立し、パワーモジュール用など放熱性と優れた機械特性に基づいた信頼性が求められる基板材料としての実用化を図る。