※当記事は 機械的特性を高める表面改質の情報サイト「mst」より転載したものです。

神奈川県産業技術センターはこのほど、地域ものづくりの競争力を維持するための新たな試みとして、素材表面の熱処理からコーティングまでを含めた総合的な表面設計指針を示すことを目的に「熱処理・表面処理技術研究会」を発足した。

同センターは、平成21年1月に「熱処理技術フォーラム」を開始、年に数回窒化処理鋼材の分析解析結果報告や招待講演を行っていた。しかし、企業支援という観点から見た場合、講演会形式の一方通行の情報提供では限界があると判断。また背景として、アジア新興国の急速な技術力向上、国内人材不足と海外への人材・技術流出、生産拠点の海外シフト、技術体系化不全などの状況を鑑み、個々の企業相談のほかに中小企業と協働で具体的な課題に取り組むことが急務と考え、同研究会の発足に至った。

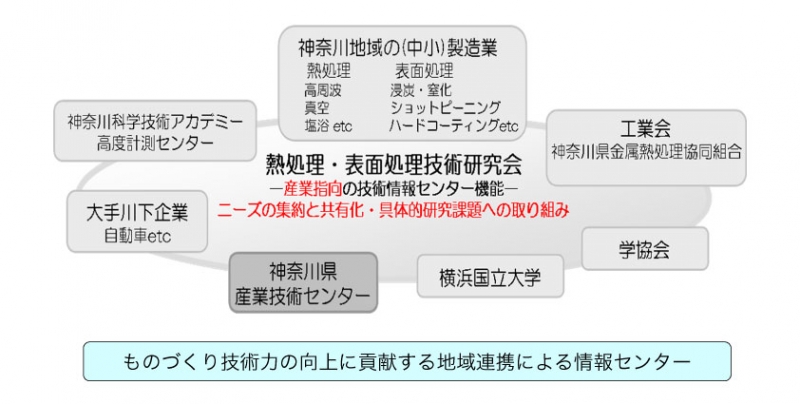

研究会メンバーは、同センターと熱処理や表面処理を行う表面改質事業者のほかに、神奈川科学技術アカデミー高度計測センター、横浜国立大学、神奈川県金属熱処理協同組合、自動車メーカーなどの大手ユーザー企業などを加え、多方面からの意見やニーズを集約する予定(図1)。 図1 熱処理・表面処理研究会の模式図

図1 熱処理・表面処理研究会の模式図

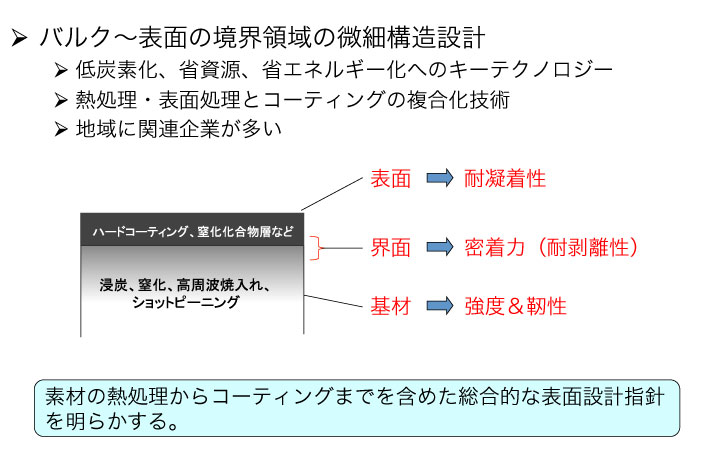

研究領域としては、新たな技術開発を行わずに、熱処理と表面処理の複合化技術など表面(耐凝着性)、界面(密着力)、基材(強度と靭性)における総合的な表面設計指針を明らかにすることを大きな目標としている(図2)。その上で、具体的産業分野として①金型、工具などを対象とするセラミック硬質皮膜分野②機械構造用部品を対象とする表面硬化処理分野―の二分野に取り組むことを決定。まずは表面改質が採用されることの多い分野に絞って取り組みを始める。 図2 具体的研究領域

図2 具体的研究領域

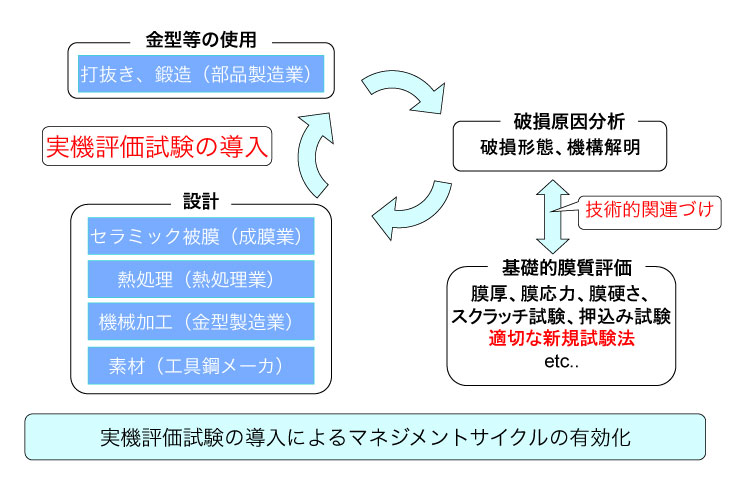

①は現状、多くの場合が素材(工具鋼メーカー)、機械加工(金型製造業)、熱処理(熱処理業)、セラミック被膜(成膜業)と各工程の専門企業が分担して行っており、トータルでのマネジメントが不充分な状況にあったという。たとえば、金型の破損などの不具合が起こった時にユーザーからクレームがあるが、どこの工程に原因があったのか充分に分析・解析されることがないため、フィードバック機能が不全になることが多い。また現在使用されることの多い膜厚試験や応力測定、硬さ試験などの基礎的な膜質評価と、破損の原因の関連付けが困難な状況にある。これに対し、研究会では実際に金型を製作し、実機評価試験を導入する。金型はブランキング金型と鍛造金型の二種類の金型を製作し、前者は主に凝着摩耗による金型破損、後者は主に繰り返し行われる加工による疲労破壊についての破損機構をフィードバックするとともに、基礎的膜質評価の結果と併せて素材から被膜までの表面設計指針構築につなげていく。さらに、二つの金型において様々な素材や熱処理、被膜の組み合わせを試し、それぞれの破損のメカニズムや耐久性についての考察を行う予定(図3)。 図3 セラミック硬質皮膜分野への取り組み

図3 セラミック硬質皮膜分野への取り組み

②は、熱処理歪みの少ない表面硬化処理として窒化に着目、窒化ポテンシャル制御を用いた処理で、化合物層の厚さと形態および拡散層深さ制御の可能性評価、化合物層の生成機構と微細構造の解明、疲労強度に及ぼす化合物層および拡散層制御の影響評価などを明らかにするとともに、浸炭焼入れ、高周波焼入れを含めた各部品の負荷応力に応じた表面構造設計指針の高度化を目指す。

同センターでは、今回の研究会発足にあたり「地域の産学公連携による協働体制の下に熱処理・表面改質処理分野の“情報センター”となる研究会に育てたい」と話している。