第011回~第020回

第011回~第020回第11回 「第35回国際福祉機器展」が開催、メカが支える自律的生活

第11回 「第35回国際福祉機器展」が開催、メカが支える自律的生活9月24日~26日に東京・有明の東京ビッグサイトで「第35回国際福祉機器展H.C.R.2008」が開催された。(1)電動車いす、電動三輪・四輪車、床走行リフト、固定式・据置式リフト、車いす用福祉車両などの移動機器、移動補助製品(2)ベッド関連用品(3)入浴用リフトや滑り止め用品など福祉機器や、施設用設備・用品などが、国内479社、海外15ヵ国・地域51社より、22,000点展示された。会期3日間の来場者数は12万773人と多くの注目を集めた。

福祉用具(広義、福祉用具産業および共用品)の市場規模は、1995年に1兆3,508億円だったのが、一般製品のユニバーサルデザイン化や共用品の普及を背景として2000年に3兆1,762億円、2004年には3兆8,111億円と成長している。このうち、たとえば福祉車両が2000年度に2万9,005台だったのが2007年度で3万6,822台に増大しているなど機器や装置類の拡大が大きく、福祉機器においてもメカニカルが重要な役割を果たしていくことになる。

福祉車両としては大別して、車いすと助手席の乗り降りをスムーズに行う「回転・リフトアップ機構」、車いすのまま後部エリアに乗り込む「リフター」や「スロープ」の機構、両足が不自由な場合にアクセルとブレーキが左手でハンドルが右手のみで行えるような「運転補助装置」など三つの開発が盛んに行われているようだ。

このうち助手席の回転・リフト機構を試してみた。90°強回転して車の側面を向いて床に近い位置に降りているシートに座ると、リモコンを渡された。スイッチを入れると、まずシートがゆっくりと上昇し回転しフロントガラスに向き直っていく。それから足がゆったりとできるよう少しスライドバックする。頭が当たらないように心持ちリクライニングになる。この完全に乗り込んだ状態でスイッチを押すと、降車の作業になる。少し前にスライドし、90°強回転して開いたドアの方に前進すると、ゆっくりと下降して床近くへ。リクライニングしてあるから頭もぶつからない。

だが、記者の座高のせいもあろうが、リクライニングしていない状態だと、車中へとシートが上昇していく際に少し頭がかするのである。回転するときにはひざがぶつかる。「これは自分だからよけられるけど、足の不自由な方はぶつかりますね。センシングして接触・衝突を避けることは検討してますか?」と聞くと、そこまでは考えていないと言う。課題だと思う。

ところで回転・昇降は直動機構とギヤにより行われる。回転はモータの動力を受けたギヤとベアリングにより、車内での前後のスライドはサーボモータの動力を受けたボールねじと直動案内により、回転は歯車機構により、昇降は直動システム+リンク機構によりスムーズに行われる。

トヨタでは降りきったシートがそのまま離脱し、車いすとして利用できるシステムもあった。これは便利である。

試乗用に、上り下りのスロープが付いた広場が設けてあって、一通りの状況が体験できる。「ジョイスティックを前後左右斜めに、行きたい方向に動かすだけです」と係りの人に言われ、前の人を追いかけるように前進し坂を上る。静かに、スムーズに進む。下りにさしかかったところで、前の車いすとの間隔が詰まってきた。「止まるのはどうすれば?」と係の人に呼びかけると、「ジョイスティックを放せば止まります」との回答。確かにすぐに止まった。「電磁ブレーキ」というやつである。コイルに通電することで発生する電磁力で制動させる。ジョイスティックを放しコイルへの通電が切れたときに、スプリングの力で動作する無励磁型電磁ブレーキだろう。これは安心できる。

自律的な生活を目指すには、恐怖心や不快感が起こらないシステムが不可欠であり、今後もメカの活躍が期待される分野だと実感した。

第12回 国際航空宇宙展に見る高信頼性技術

第12回 国際航空宇宙展に見る高信頼性技術続けての展示会ネタで恐縮だが、「2008年国際航空宇宙展(ジャパンエアロスペース2008/JA2008)」が10月1日?5日まで横浜・みなとみらいのパシフィコ横浜で開催された。主催は日本航空宇宙工業会。期間中は4万2,160名が来場した。

今回は2013年の就航を目指す国産リージョナルジェット機「MRJ」をはじめ、AIRBUS A380、Boeing 787などの航空機の模型が注目を集めたほか、ロケット、衛星などの模型や、ターボファンエンジンを中心とするジェットエンジン模型などが多数展示された。

今回は2013年の就航を目指す国産リージョナルジェット機「MRJ」をはじめ、AIRBUS A380、Boeing 787などの航空機の模型が注目を集めたほか、ロケット、衛星などの模型や、ターボファンエンジンを中心とするジェットエンジン模型などが多数展示された。

ジェットエンジン、特に主流の2軸ターボファンエンジンでは、最前部のファンと最後部の追加タービンを支える低速軸系とコンプレッサおよびタービンブレードを支える高速軸系の二つの回転軸で、それぞれ二つの円筒ころ軸受と一つの3点接触玉軸受が使われている。NTNではBoeing 777のGE90-115Bターボファンエンジンに搭載された主軸軸受を展示していた。

二つのころ軸受には、疲労強度向上のためのショットピーニング処理や振動抑制のための「スプリングフィンガー」という特殊形状が設けてある。3点接触玉軸受は負荷容量増大のため大径のボールをできるだけ多く組み込めるよう内輪を二つに分割している。いずれも材料は耐熱浸炭鋼M50が使われるが、この高硬度な材料が摩耗粉として出た際にアブレシブ(研削)摩耗→焼付きに至らないよう、摺動面に柔らかい銀めっき皮膜が施してある。

ちなみに某ジェットエンジンメーカーに、「高速性や耐熱性に優れるセラミックボールを使った軸受の採用はどうか」と聞いたところ、「研究開発は進めているが、セラミックスは金属材料のような試験・評価システムが容易でなく、費用も時間も数十倍かかることなどから、採用に至っていない」とのことだった。エンジニアリングセラミックスは機械的特性に優れるが、評価が難しく信頼性の確認ができないのが最大のネックになっているようだ。

航空機のランディングギヤ(着陸装置)は、ほとんどが飛行中は機体内に収納される「引き込み式」で、上げ下げはランディングコントロールパネルのギヤレバーで行われる。機体が離陸した際にパイロットがギヤレバーを上方に引き上げると油圧のピストンとシリンダで構成されたアクチュエータが作動しランディングギヤを引き上げ格納する。着陸時はギヤレバーを下げるとランディングギヤが展開される。

航空機でもフライ・バイ・ワイヤなど電動化が進んでいることから、THKではこのランディングギヤに、近年の射出成形機に見られるようなモータ+ボールねじを使ったアクチュエータを提案していた。「新規参入の決め手は、軽量化と操作性」とのこと。滑らかな動きが可能な直動システムの得意とするところだ。

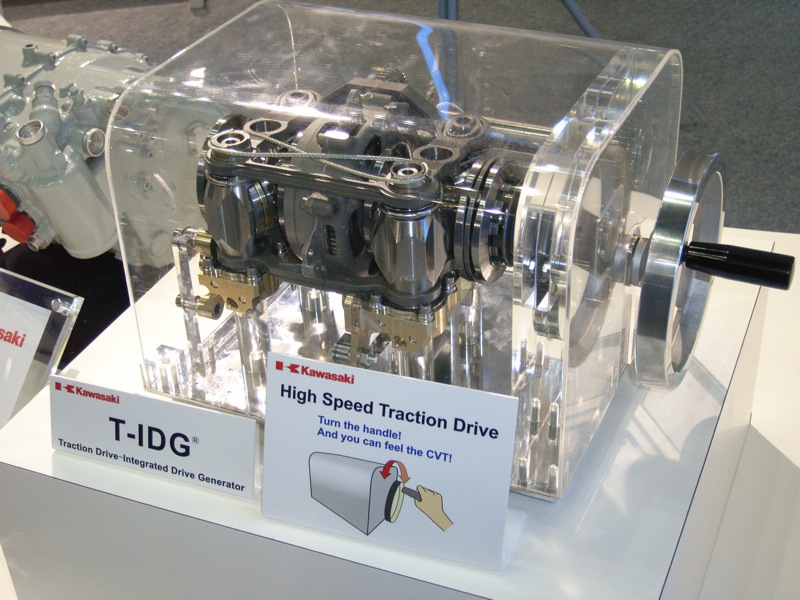

川崎重工業では、日本精工が開発したハーフトロイダル式無段変速機(CVT)を使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を出展していた。これは、エンジンのアクセサリ・ギヤボックスに搭載・駆動され、エンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう、発電機を一定回転数に保つための装置である。

川崎重工業では、日本精工が開発したハーフトロイダル式無段変速機(CVT)を使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を出展していた。これは、エンジンのアクセサリ・ギヤボックスに搭載・駆動され、エンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう、発電機を一定回転数に保つための装置である。

「ハーフトロイダル型」と称されるトラクションドライブ無段変速機は高面圧下で大きなせん断力を発生するトラクションオイルによって動力を伝達する。向かい合った富士山型の入力ディスクと出力ディスクの間に高面圧で挟んだパワーローラーを傾けることで入出力ディスクの接触点半径を変化させ(介在するトラクションオイルにより)、入・出力間の速度を無段階に調節できる。エンジンからの駆動速度は約4,500?9,000rpmの間で変動するが、油圧制御によるこのトラクションドライブCVTが変速動作を常時行うことで、増速ギヤを介して24,000rpmの一定速度で駆動、400Hz一定周波数の交流電力を発電するという。

今回の展示会をのぞいて、大量輸送・航空機の高速で快適・安全なシステムも、こうした二重三重に安全性がチェックされた、信頼性の高い多数のメカに支えられているとあらためて実感した。空の旅が楽しみたくなった。

第13回 日系各社、欧州市場開拓へ

第13回 日系各社、欧州市場開拓へ材料高騰が長期化し、設備投資が鈍化、1万円台を割る株安、100円を割る円高の続くなか、日本自動車工業会は先ごろ、米国新車販売が1,400万台に届かないとの見通しを発表した。サブプライムローン問題に端を発する景気減速、原材料高、円高、リーマン・ブラザーズの経営破綻による金融不安の連鎖などが思いのほか響いている。とはいえ北米需要がこのまま低迷が続くとは思われず、各社とも09年後半から持ち直すとの見方を示しているが、並行して立ち遅れている欧州の自動車市場開拓に向かう。

? 環境意識の高い欧州では二酸化炭素(CO2)など温暖化ガスの排出量を1990年比で20%削減する数値目標を設定、排出全体の2割強を占める交通輸送部門の排出削減を加速させるため、EU市場での自動車各社に走行1kmあたりの平均CO2排出量を140gに削減することで、欧州委員会(EU)と日本自動車工業会(JAMA)で合意している。そこで燃費のよいハイブリッド車やディーゼル車、小型ガソリン車の採用が加速すると見られているが、中でもハイブリッド車に加え苦手の小型車に注力し始めたトヨタが注目されている。

提供:トヨタ自動車 11月から発売を開始するトヨタ「iQ」は、4人乗りにもかかわらず全長2,985?×全幅1,680?、ホイールベース2,000?、排気量996ccの超小型車である。ガソリンエンジン2種類とディーゼルエンジン1種類の計3種類があり、一部タイプでの走行1kmあたりCO2排出量は規制量を大幅に下回る99g。これを実現するメカは、直列3気筒アルミブロックDOHCエンジンでのエンジンオイル粘度適正化によるフリクション低減を図る簡素なヒートマネジメント機構、エンジンとディファレンシャルギヤの位置関係を反転させギヤをタイヤとともにエンジンの前方に配置するディファレンシャルギヤ反転、空間を有効活用したエンジン配置としフロントを短縮するため高い位置に置いたステアリングギヤボックスなど、5年の開発期間を投じての徹底的なダウンサイジングを図るものだ。

提供:トヨタ自動車 11月から発売を開始するトヨタ「iQ」は、4人乗りにもかかわらず全長2,985?×全幅1,680?、ホイールベース2,000?、排気量996ccの超小型車である。ガソリンエンジン2種類とディーゼルエンジン1種類の計3種類があり、一部タイプでの走行1kmあたりCO2排出量は規制量を大幅に下回る99g。これを実現するメカは、直列3気筒アルミブロックDOHCエンジンでのエンジンオイル粘度適正化によるフリクション低減を図る簡素なヒートマネジメント機構、エンジンとディファレンシャルギヤの位置関係を反転させギヤをタイヤとともにエンジンの前方に配置するディファレンシャルギヤ反転、空間を有効活用したエンジン配置としフロントを短縮するため高い位置に置いたステアリングギヤボックスなど、5年の開発期間を投じての徹底的なダウンサイジングを図るものだ。

? トヨタでは小型化、軽量化、コストダウンなどのメカや機械要素のノウハウは今後の小型車開発に応用していくとしており、iQが成功するかどうかが今後の小型車戦略の鍵となると見られる。

? 北米市場回復に先立ち、日系自動車メーカーが先進の環境対応技術をもって欧州市場開拓にめどをつけることを期待してやまない。

第14回 HDD業界の再編に向けて

第14回 HDD業界の再編に向けて富士通がハードディスク駆動装置(HDD)事業の売却に向け、HDD世界シェア2位の米ウエスタン・デジタル(WD)と交渉しているとのニュースが報じられた。この事業買収が成功するとWDはトップシェアの米シーゲイト・テクノロジーを追撃する格好になる。折りしも富士通を主要納入先とする磁気ディスク(HD)事業でシェア3位のHOYAがトップシェアの昭和電工と同事業での統合を発表、シェア2位の富士電機デバイステクノロジーとの差を広げる形となる。HDD業界が新たな再編に動き出しているようだ。

さて、HDDでは、容量(記録密度)の増大と消費電流の低減が永遠のテーマである。日立グローバルストレージテクノロジーズでは先ごろ、HDDレコーダやセットトップボックスなどのデジタル映像機器向けに最大記憶容量1テラバイト(TB)までの幅広い容量レンジを持つHDDを開発した。据え置き型のパソコン(PC)からノートパソコンや携帯音楽プレーヤーなど可搬型に市場が広がってからは、バッテリーを長寿命化させる技術もますます求められてきている。

HDDのメカニズムとしては主に、記録媒体であるディスク(HD)と、それを回転させるスピンドルモータ、ディスク上で記録再生を行うヘッドスライダー、それを支えるサスペンション、ヘッドの位置決めを行うボイスコイルモータがある。

HDDでは、回転するディスク上に記録再生素子(磁気ヘッド)を搭載したスライダーを浮上させて記録再生を行うため、記録密度を向上させるには、ヘッドとディスクの浮上すき間を低減する必要がある。現在この浮上すき間は10nm(1nmは10億分の1m)を切るレベルまできており、ディスクとスライダーが接触する可能性が高まっている。この接触により磁気記録層にダメージを与えデータを破壊することのないよう、ディスクの記録層の上には数nm厚で耐摩耗性に優れるダイヤモンドライクカーボン(DLC)膜が、さらにその上に1分子層の潤滑油膜が施されている。一方のヘッドにもta-C膜などのカーボン系薄膜が処理されている。

さて、ディスクを回転させるスピンドルモータでは従来、高精度のミニチュア・ボールベアリングが使われていた。しかし高トラック密度化が進むなか、ボールなど軸受構成部品の微小な加工誤差などに起因する、磁気ディスク回転に同期しない磁気ヘッド移動方向の振れ(NRRO:Non Repeatable Run Out)が障害となってきた。一方、アクセスの高速化のための回転速度の向上や情報家電で必須となる静音化への対応も接触型のボールベアリングでは限界があった。たとえばトラック上で目的のセクターがヘッドに近づいてくるのを待つ時間(平均待ち時間)は、ディスクの回転数によって決まり、7,200回転で4.2?/秒、1万5,000回転で2?/秒という。つまり、高速回転にするほど待ち時間は短くなり、より速くデータにアクセスできる。

提供:ミネベア そこで登場したのが流体動圧軸受を使ったモータである。動圧軸受とは、回転軸とヘリングボーンという溝を加工したスリーブの間にオイルを封入、回転が始まるとヘリングボーン溝に沿ってオイルに動圧が発生し、油膜により非接触となったラジアル軸受ができる。また、回転軸と結合したフランジにもヘリングボーン溝が設けてあるため、回転軸を浮かせる方向にも動圧が発生し非接触なスラスト軸受が成立する。ボールベアリングと違い日接触のため音が静かで、3.5インチサーバーの1万5,000回転という高速にも対応する。さらに封入するオイルの粘度温度特性を工夫することで消費電流値を低く抑えることができる。

提供:ミネベア そこで登場したのが流体動圧軸受を使ったモータである。動圧軸受とは、回転軸とヘリングボーンという溝を加工したスリーブの間にオイルを封入、回転が始まるとヘリングボーン溝に沿ってオイルに動圧が発生し、油膜により非接触となったラジアル軸受ができる。また、回転軸と結合したフランジにもヘリングボーン溝が設けてあるため、回転軸を浮かせる方向にも動圧が発生し非接触なスラスト軸受が成立する。ボールベアリングと違い日接触のため音が静かで、3.5インチサーバーの1万5,000回転という高速にも対応する。さらに封入するオイルの粘度温度特性を工夫することで消費電流値を低く抑えることができる。

これらのメカニカルな技術などにより、HDDの命題である記録容量の増大と消費電力の低減、さらには信頼性向上が実現されているのである。

フラッシュメモリーがHDDを駆逐するという議論があったが、2012年のノートパソコン市場では、フラッシュを記憶媒体に使うものが約8,000万台なのに対し、HDD搭載のものは現在比4割増の約2億8,700万台(米ガードナー調べ)。HDDの活躍の場はまだまだ広がっていくようだ。HDDに関連する方々が正当な評価を受け、収益を確保できるよう、業界の健全な発展に期待したい。

第15回 国産風力発電の導入促進を

第15回 国産風力発電の導入促進を日本製鋼所が全国に保守網をもつ明電舎と組んで、国内での風力発電事業を本格化するという。国内最大手の三菱重工業は海外市場の開拓に注力、日本製鋼所が国内での風力発電機の新規設置では先行しているとはいえ、そのシェアは国内で2007年度に稼動した合計発電機18万5,750KWの1割に満たず(4,000KW)、8割以上を米国GEウインドやスペインのガメサなど欧米製が占める。 しかし海から陸に安定した風が吹く欧州の仕様の発電機は、山がちで風向きの変化が激しい日本では負荷が大き過ぎ、ブレードが折れたり軸受など部品の損傷といった事故が相次いでいる。そこで、日本の厳しい気候風土を考慮して設計された国産風力発電機が見直されてきており、その気運に乗って攻勢をかけようというわけだ。日本製鋼所では、新規設置シェア50%を目指すとしている。

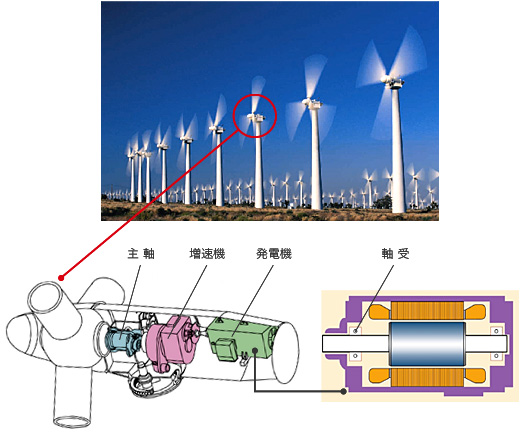

風力発電機の構造

風力発電機の構造 風力発電機用軸受(右はセラミックボール軸受、提供:ジェイテクト) 風力発電機は、羽根で風を受けてロータを介して主軸が回転、その10~30min‐1の回転速度を増速機により発電可能な1,200~1,800min‐1という回転速度まで増やし、発電機により発電する(誘導発電機)。現在の主流は、1~2MWのこのタイプだ。

風力発電機用軸受(右はセラミックボール軸受、提供:ジェイテクト) 風力発電機は、羽根で風を受けてロータを介して主軸が回転、その10~30min‐1の回転速度を増速機により発電可能な1,200~1,800min‐1という回転速度まで増やし、発電機により発電する(誘導発電機)。現在の主流は、1~2MWのこのタイプだ。

ここでは、回転トルクを増速機に伝える主軸の軸受、増速機を構成するキャリア、遊星ギヤ、低速軸、中間軸、高速軸の各軸受、発電機用軸受が活躍している。

2007年度の故障・事故発生回数125回のうち自然現象が31%を占め、中でも落雷が多い。雷撃による軸受の被害は発電機用軸受の電食である。電食は、軸受周辺から軸受内部に電流が通過、ボールと軌道面の接触面にスパーク現象が発生し、軸受の軌道面、ボール転動面に生じる損傷。電食が進むと振動を引き起こし、軸受として機能しない。そこで電食防止のため軸受外輪の外径部から側面にセラミックスを溶射した軸受や、転動体としてセラミックスボールを使った軸受が採用されている。

日本の気候風土に適合した、安全性、信頼性を高める国産の風力発電機および風力発電要素技術が数多く採用されることに期待したい。

第16回 JIMTOF2008が開催、高効率・環境対応加工のメカ技術を披露

第16回 JIMTOF2008が開催、高効率・環境対応加工のメカ技術を披露 第24回日本国際工作機械見本市(JIMTOF2008)が10月30日~11月4日の6日間にわたり開催、累計14万2,000人が来場した。“地球に、未来に、優しいモノづくり”をテーマに、5軸制御マシニングセンター(MC)や旋盤とMCを組み合わせた複合加工機など工作機械、鍛圧機械、高速スピンドルや送り機構・テーブル機構など工作機器、MQL(最少量潤滑)などセミドライ給油機構など環境対応付帯装置、切削工具、研削・研磨工具、切削油、研削油など多くの製品・技術が展示された。

第24回日本国際工作機械見本市(JIMTOF2008)が10月30日~11月4日の6日間にわたり開催、累計14万2,000人が来場した。“地球に、未来に、優しいモノづくり”をテーマに、5軸制御マシニングセンター(MC)や旋盤とMCを組み合わせた複合加工機など工作機械、鍛圧機械、高速スピンドルや送り機構・テーブル機構など工作機器、MQL(最少量潤滑)などセミドライ給油機構など環境対応付帯装置、切削工具、研削・研磨工具、切削油、研削油など多くの製品・技術が展示された。

5軸MCは、これまでのXYZ軸の直線3軸に、AB軸の回転2軸を加え5軸としたもの。3軸加工機ではワーク(工作物)の複数回段取り替えを必要としていた複雑形状の加工や多面加工が、5軸加工機ではワークを載せたテーブルが回転することで1回のチャッキングでこなせる(ワンチャッキング加工)。

直線3軸の送り機構では、一般にサーボモータ+ボールねじの組み合わせで速度毎分50m以上、加速度0.5G以上、位置決め精度5μm以下の高速・高精度化が実現されている。ボールねじでは、新しいボール循環方式により毎分200mを超える高速送りと静音化を可能にした日本精工の「高速静音ボールねじ」なども搭載が進んでいる。

しかし半導体や光学素子など微細加工・超精密加工を必要とするアプリケーションでは、10nm(1nmは10億分の1m)オーダー以下の位置決め精度が要求されており、サーボモータ+ボールねじに替わって非接触構造のリニアモータによるダイレクト駆動を採用する送り機構も増えてきている。これに対して、リニアモータとボールリテーナ入りLMガイドなどの直線転がり案内(直動案内)との組み合わせで最高速度毎秒4m、加減速2Gを可能にしている(THK)。

一方、回転2軸の駆動ではウォームギヤなど減速機を用いる方法が一般的で、回転速度は毎分数十回程度でギヤのバックラッシュにより位置決め精度に限界があるなどの状態が続き、直線軸と回転軸の同期が必要な曲面加工では回転軸の性能限界が高速化を阻害していていた。これを解決するため、減速機を使わず直結して回転軸を駆動させるダイレクトドライブモーターを搭載して直線軸と回転軸の性能をバランスさせた5軸MCも森精機製作所などで出展された。

高効率な加工を実現するには、こうした「送り系」の高速化に加え、加工工具を高速に回す「主軸系」(スピンドル)の高速化が求められる。これに対しては、たとえばジェイテクトが、オイルエア潤滑で、dmn値250万の高速性能と従来タイプ軸受より昇温を15%低減する昇温性能を両立した円筒ころ軸受をリリースしているほか、NTNが、軸受側面にグリース溜り間座を設け、運転による温度変化でグリースから分離した基油のみが自動的に軌道面に給油される微量潤滑供給機構によりメンテナンスフリーで定位置予圧・dmn値190万を可能とするアンギュラ玉軸受を発表していた。また、日本精工は、極微量オイルエア潤滑や油吸引・排油システムなどの新技術により、世界最高速の毎分50,000回転のスピンドルを参考出品していた。

そのほか、MQLなど希薄潤滑下での耐摩耗など耐久性を高めたDLC(ダイヤモンドライクカーボン)コーティング被覆のエンドミルなど工具技術も含め、多くの機械要素技術の集積によって、マイクロマシンから航空・宇宙機器まであらゆる加工を実現する世界のマザーマシン・工作機械は高速、高精度、環境対応など多様なニーズに対応し続けている。

第17回 太陽光発電の効率向上

第17回 太陽光発電の効率向上太陽光発電の開発がヒートアップしている。民間調査会社の富士経済の調べでは、2012年の太陽電池市場は4兆6,000億円を上回り、07年の1兆2,000億円の3.9倍に拡大するとのこと。国内首位のシャープ、同3位の京セラ、4位の三菱電機など2010?2011年をめどに増産する計画だ。

太陽電池がかりに国内の住宅や公共施設、事業所の8割に導入された場合、国内総電力需要の約3割を賄えるという試算がある。この年間発電量は原油5,000万KL燃焼分に相当し、京都議定書による日本のCO2削減目標(2006年対比で約1.6億t)に迫る1.3億tのCO2削減につながるという。

しかしそれは太陽電池の変換効率が実用水準の10%以上であることが条件。つまりこのレベルを最低限押さえつついかに変換効率を高めるかに、各社ともしのぎを削っているのである。

太陽電池には結晶シリコン型、薄膜シリコン型、化合物型などがあり、変換効率は多結晶シリコン型で最高18.6%(三菱電機)、CISという化合物型で10?12%程度だが、薄膜シリコン型は9%程度だ。しかしシリコン原料の受給が逼迫するなか、原料の使用量が少なくてすむ薄膜シリコン型の開発が盛んで、微結晶シリコン薄膜を重ねるなどで10%以上という変換効率をクリアすべく取り組んでいる。

太陽光自動追尾システム(提供:テックオカザキ) ところでこの発電効率を高めるメカ技術がある。太陽光自動追尾システムである。

太陽光自動追尾システム(提供:テックオカザキ) ところでこの発電効率を高めるメカ技術がある。太陽光自動追尾システムである。

テックオカザキが開発した太陽光自動追尾システムでは、太陽光照射角分離分析センサーを搭載することでヒマワリの花のように太陽光を水平・仰角共に追尾、常に太陽光照射方向に太陽電池アレイ(ソーラーパネル)を正対させ、アレイが出力できる最大発電量を常に得る高効率太陽光発電を可能としている。

太陽光パネルは、太陽に対して正対しているときに、初めて太陽光線に対する太陽光パネルの最大発電量が得られる。一般的な住宅用太陽光発電システムは主に屋根に南向きに固定しているため、日中の一定時間(約2時間?3時間程度)しかその日の最大発電力を得ることができないが、この追尾システムを搭載することで、太陽光との正対時間が平均約6時間以上になる。季節、天候、気温条件の良い日なら、一般用固定式太陽光発電の約2倍の発電量(kwh)を得ることができるという。

太陽光追尾発電システムの駆動は、無段階リニアに(常時追尾)駆動し、日の出から日没までの太陽光の方位変化を捉え、太陽光と常に対面するように駆動する。水平駆動追尾範囲は270°で、四季による方位変化や世界の日照に対応できる。一方、仰角角度の太陽光追尾では、対面する仰角角度6?75°で無段階リニア追尾、強風時には20m/s(任意設定可能)で自動的に水平位置まで駆動する。最大垂直角度での耐風速は、60m/sという。

四季や温度、太陽光線により発電効率は変化するが、太陽光の水平方位変化を追尾することだけでも一般固定型太陽光発電システムに比べ約1.4倍程度、仰角角度も追尾することで1.7倍以上の発電効率が得られ、天候・気温によっては2倍近い発電量となることもあるという。

メカの詳細は明らかにしていないが、水平駆動、仰角駆動とも揺動アクチュエータとベアリングが使われていると思われる。駆動エネルギーを太陽光発電で得ることからモータアクチュエータであろう。

この太陽光追尾システムや、風力発電で風を最大限に受けるためブレードの角度を制御する可変ピッチや風車の向きを制御するヨー駆動装置などのように、新しい発電システムでも発電効率を高めるメカ技術が効力を発揮している。太陽電池自体の変換効率の向上とともに、こうしたシステムを強化するメカ技術の発展に期待したい。

第18回 「メカの血液」を可視化する

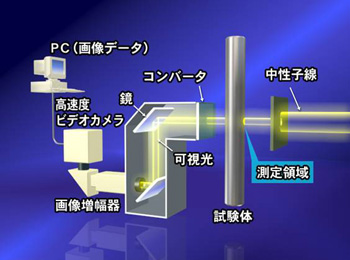

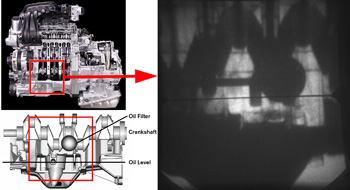

第18回 「メカの血液」を可視化する エンジン油可視化技術(提供:日産自動車)

エンジン油可視化技術(提供:日産自動車) 日産自動車が、日本原子力開発機構とエンジン内の潤滑油(エンジン油)の流れを可視化する技術を共同開発している。原子力機構の中性子計測のノウハウを活用することで、従来難しかった装置内での潤滑油の流動状態を正確に把握、油の投入量を最適化し、関連装置を小型・軽量・簡素化しクルマの燃費向上につなげる考え。エンジン内部の油を解析する撮像システム・解析手法の開発は世界初という。

日産自動車が、日本原子力開発機構とエンジン内の潤滑油(エンジン油)の流れを可視化する技術を共同開発している。原子力機構の中性子計測のノウハウを活用することで、従来難しかった装置内での潤滑油の流動状態を正確に把握、油の投入量を最適化し、関連装置を小型・軽量・簡素化しクルマの燃費向上につなげる考え。エンジン内部の油を解析する撮像システム・解析手法の開発は世界初という。

ベアリングが「産業の米」と呼ばれるのに対し、潤滑油は「機械の血液」と呼ばれる。潤滑油の機能は?油膜を作ることで摩擦・摩耗を抑え焼付きを防止する「潤滑作用」?ピストンリングとシリンダ間で油膜を作り燃焼ガスの漏れを防ぐ「密封作用」?燃焼により発生した熱を外部に逃がす「冷却作用」?燃焼や回転中に受ける応力を分散する「緩衝作用」?摩耗で発生した粒子を洗い流す「清浄作用」?金属部品の錆発生を防止する「防錆作用」などがある。エンジン油は高速、高圧、高温などの環境下にさらされるピストンリングとシリンダーライナー、クランクシャフトとコンロッドのベアリング、動弁機構などエンジン部品の動きを円滑にし、エンジンの性能を引き出すとともに保護するものである。

しかし近年、省燃費化やロングメンテナンス化などから、日米自動車工業会で組織したILSACの制定するエンジン油規格は、5W‐20、0W‐20など低粘度の傾向にある。低粘度化により粘性抵抗は低減できるが、一方で油膜切れによる摩耗防止性能の悪化が懸念される。こうした背景からも、エンジン油の流れが滞ってエンジン部品が摩耗することのないよう、必要以上の油量がエンジンに投入される傾向があったようだ。

日産は世界有数の中性子ビーム実験施設を持つ原子力機構東海開発センター原子力科学研究所の研究用原子炉を活用し、早期に潤滑油の可視化技術を実用化したいとしている。

異分野と見られるこうした技術の融合は、山積する環境や安全の課題解決にとって、今後ますます必要とされてくるであろう。

第19回 家事支援ロボットが本格化

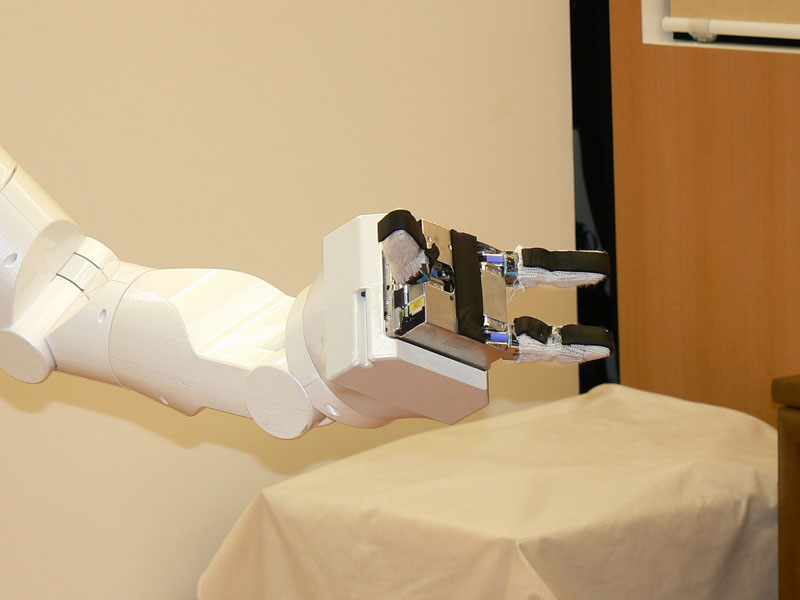

第19回 家事支援ロボットが本格化 提供:東京大学IRT研究機構 東京大学IRT研究機構が、掃除や洗濯をこなす生活支援ロボット「ホームアシスタント・ロボット(AR)」を開発した。同機構は、トヨタ自動車、オリンパス、セガ、凸版印刷、富士通研究所、パナソニック、三菱重工業が参画、ロボティクス(RT)と情報技術(IT)を組み合わせた「IRT」により少子高齢社会の問題解決を目指すもの。

提供:東京大学IRT研究機構 東京大学IRT研究機構が、掃除や洗濯をこなす生活支援ロボット「ホームアシスタント・ロボット(AR)」を開発した。同機構は、トヨタ自動車、オリンパス、セガ、凸版印刷、富士通研究所、パナソニック、三菱重工業が参画、ロボティクス(RT)と情報技術(IT)を組み合わせた「IRT」により少子高齢社会の問題解決を目指すもの。

今回開発したARは、車輪移動型で腰軸を持った双腕構成のロボット。サイズは幅650?×奥行き770?×高さ1,550?で、重量は130kg。広角ステレオカメラ、望遠ステレオカメラ、超広角カメラ(全方位カメラ)のほか、操作用の6軸力センサー、レーザーレンジファインダー、超音波センサーを備え周辺環境と自分の位置を認識、駆動輪2、補助輪4の計6個の車輪で移動し、首と頭部3、腕7×2、手指2×3×2、腰1、移動部2の32自由度で掃除や洗濯、食事の後片付けなどの作業を行う。動力源はバッテリで、稼働時間は30分?1時間程度。

手のひらをシャツに押しつけて、手首部分に搭載した6軸力センサーで確認。その後、3本の指を閉じてシャツを持ち上げる。洗濯機のところまで運び、ボタンを押して洗濯機のドアをオープン、洗濯機にシャツを入れたあとドアを閉め、スイッチを押して作動させる。

手のひらをシャツに押しつけて、手首部分に搭載した6軸力センサーで確認。その後、3本の指を閉じてシャツを持ち上げる。洗濯機のところまで運び、ボタンを押して洗濯機のドアをオープン、洗濯機にシャツを入れたあとドアを閉め、スイッチを押して作動させる。

6軸センサーは、XYZ3軸に加えこれら3方向にかかる回転(ひねり)の6軸の力を検知する。これにより対象物の形状や重さなどの情報を把握、握る力を制御する。ARのハンド機構の詳細は明らかにしていないが、ハンドの動きを実現するメカとしては、手のひら部分にモータを置き、回転速度の速いモータ軸を減速したりモータトルクを大きくしたりするハーモニックドライブなどの減速機を経て、リンク機構が指の関節を動かすものがある。

ハーモニックドライブとは内側にある楕円形のウェーブジェネレータによって強制的に変形を起こすフレクスプラインと、それにかみ合うサーキュラ・スプラインと呼ぶ内接歯車から構成される。たとえばフレクスプラインの歯数が98枚、サーキュラ・スプラインの歯数が100枚の場合、2回分フレクスプラインが反時計回りに回転する。つまり2/100=1/50の減速費が得られる。コンパクトな減速機構としてロボットに多用されている。

IRT研究機構IRTシステム研究部門部門長の稲葉雅幸教授によると、ARの研究成果のポイントとして、特に変形するため操作が難しい柔軟物の認識と操作、またこれまでの成功の記憶に基づいて失敗したことを認識できる点が新しく、家庭内でロボットが使われる上で非常に大きな技術だとしている。

サービスロボットの市場は2025年に6兆円以上と予測されており、最近のニュースでは、米アイロボット社の掃除ロボ「ルンバ」が世界で250万台を売り上げたと報じられた。アイザック・アシモフ博士のロボットもので最初に登場するのは子守のロボットだが、いよいよ家庭で人に奉仕するロボットがお目見えする予感が高まってきた。

第20回 セミコン・ジャパン2008が開催、32nmプロセスを支えるメカ技術

第20回 セミコン・ジャパン2008が開催、32nmプロセスを支えるメカ技術半導体を中心とするマイクロエレクトロニクスの製造を支える装置・材料産業の総合イベント「セミコン・ジャパン2008」が12月3日から5日、幕張メッセで開催、約11万人が来場した。半導体は携帯電話やFPDなどのデジタル家電、カーエレクトロニクス、LEDなどさまざまな分野で適用を広げているが、共通して高集積化、小型、高速、低消費電力、低コストが求められる。それら半導体の性能は実は、各種製造工程におけるメカ技術によるところが大きい。

IC(集積回路)は写真と同じ原理で、石英板の表面に機クロムで回路パターンを描いたフォトマスク(レチクル)に光を当て、レンズによってこのパターンを1/4または1/5に縮小し、これをレジスト(感光材)が塗布されたウェハーに転写することで回路を形成する。露光済みのウェハーを現像し、不要な部分をエッチングで除去することで半導体を形成するまでのプロセスが、いわゆる「前工程」であり、ウェハー上に作られた半導体を製品として出荷するまでのプロセスを「後工程」という。

ICの高集積化とは電子回路パターンの線幅を微細化すること。現在は線幅32nmのプロセス確立に向け、特に前工程の中でもIC製造の中核技術である露光装置(ステッパー)の開発が激化している。

ステッパーで、レチクルのパターンを投影するレンズは1/4の縮小倍率では、レチクルステージはウェハーステージの4倍の速度でスキャン動作を行い、ウェハー上に微細なパターンを焼き付けていく。ステッパーでは1時間あたりに処理できるウェハー枚数をいう「スループット」の向上が課題であり、レチクルステージには露光を開始する位置に高速に移動し、高精度に位置決めする必要がある。

ステッパーで、レチクルのパターンを投影するレンズは1/4の縮小倍率では、レチクルステージはウェハーステージの4倍の速度でスキャン動作を行い、ウェハー上に微細なパターンを焼き付けていく。ステッパーでは1時間あたりに処理できるウェハー枚数をいう「スループット」の向上が課題であり、レチクルステージには露光を開始する位置に高速に移動し、高精度に位置決めする必要がある。

従来このステージには、サーボモータ+ボールねじ駆動と転がりの直線案内を組み合わせた機構が採用されていた。しかし、露光中の位置決め精度の誤差平均値は線幅の1/10以下とも言われ、現在の65nmプロセス、45nmプロセスではそうした接触機構の摩擦による振動などから、要求される位置決め精度、スキャン速度への対応が難しくなっていた。

そこで現在はリニアモーター駆動として、エアで浮上させ非接触としたエアベアリング案内のステージが主流となっている。このステージを使ったニコンのステッパーでは、1時間あたり200枚といったスループットを実現している。

※ステッパーではステッパー(ステップ&リピート)方式と、より高い解像度に対応するスキャン(ステップ&スキャン)方式がある(図)。

また、後工程でウェハー上の半導体を一つ一つ切り離す「ダイシング装置」で高スループット化に向けた開発が進んでいるほか、ウェハーの搬送装置でコンタミネーションの発生を抑えたクリーン仕様のボールねじや直動案内、多層配線のための平坦化CMP(ケミカル・メカニカル・ポリッシング)の回転機構など、32nmプロセスに向けた半導体製造技術は、多くのメカ技術に支えられている。