第151回~第160回

第151回~第160回第151回 東京スカイツリーがギネスに認定、高さ世界一と安全性を誇る機械要素技術

第151回 東京スカイツリーがギネスに認定、高さ世界一と安全性を誇る機械要素技術

さて、この世界一高いタワーの長期信頼性を高めるため、様々な材料や機械要素が適用されている。

東京スカイツリー頂上部に使用された円形鋼管と同型の鋼管 まず材料だが、スカイツリー最上部の放送用アンテナを取り付けるゲイン塔には、神戸製鋼所の円形鋼管が採用されている。これは肉厚が最大80㎜で1m2あたり780N級の引っ張り強度(従来の引っ張り強度は590N級)を持つ。降伏比(引っ張り強度に対する降伏強度の比)が通常の95%に対して90%と低いため、外力が加わっても破断するまでの耐性が強く、倒壊に対する安全性が高いという。

東京スカイツリー頂上部に使用された円形鋼管と同型の鋼管 まず材料だが、スカイツリー最上部の放送用アンテナを取り付けるゲイン塔には、神戸製鋼所の円形鋼管が採用されている。これは肉厚が最大80㎜で1m2あたり780N級の引っ張り強度(従来の引っ張り強度は590N級)を持つ。降伏比(引っ張り強度に対する降伏強度の比)が通常の95%に対して90%と低いため、外力が加わっても破断するまでの耐性が強く、倒壊に対する安全性が高いという。

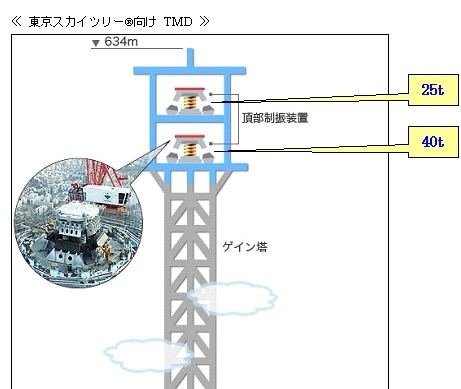

また、三菱重工鉄構エンジニアリングは、その放送用アンテナを支えるゲイン塔を600m超の高層部で風から生じる共振現象である渦励振から守る制震装置を納入した。これは倒立振り子型で、ウェイトとウェイトフレームからなる振動体の基部をユニバーサルジョイントが支える構造で、ほかに押し引きバネ、オイルダンパーなどで構成され、制震振幅縦横±70cm(最大振幅±125cm)を実現する。

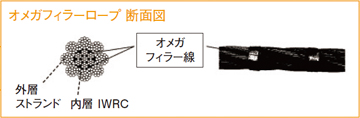

世界一高い東京スカイツリーでは、日本最長の昇降距離となる464mを昇降する東芝エレベータ製トラクション式業務エレベータが採用されている。巻上機を機械室に設けた機械室付きトラクション式エレベータでは、一方にかご、他端につり合おもりをつるしたロープを巻上機の綱車にかけ、ロープと綱車の間の摩擦を利用して駆動する。東京スカイツリーでは、テザックワイヤロープが製造する摩擦特性と潤滑剤の保持力に優れた高強度・高寿命ロープが採用されている。また、その昇降距離464mのエレベータと、地上高350mの第1展望台まで国内最高速となる分速600mで昇降する最大40名を収容する大容量タイプエレベータの巻き上げ機では、日本精工製の専用の静音・低振動自動調心ころ軸受が採用され、巻上機の静音・低振動化を図るとともに、高速化での安全性を確保している。 摩擦特性と潤滑剤の保持力に優れた高強度・高寿命ロープ

摩擦特性と潤滑剤の保持力に優れた高強度・高寿命ロープ エレベータ用静音・低振動自動調心ころ軸受

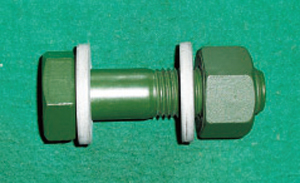

エレベータ用静音・低振動自動調心ころ軸受 最上部ゲイン塔などの部材の締結に使用されたボルト 材料に戻るが、東京スカイツリーは634mという高さに組み上げられた鉄骨を100年間、錆から守り、強度確保だけでなく美観維持を実現する防食性能の高い塗膜が求められる。634mの高さを組み上げるために必要な鋼材が膨大な量になることや鋼材のサイズが直径2m超、長さ10m超など巨大になること、また高張力鋼でめっき時の熱割れの懸念があることなどから、溶融亜鉛めっきは適用できない。また、金属溶射は溶射業者が限られ処理能力不足で工期に支障が出ることなどから見送られ、重防食塗装が採用されている。上塗りでは旭硝子製のVOC(揮発性有機化合物)を低減した高耐候性水溶性フッ素樹脂塗料が使われ、1回の塗装で25年以上のライフサイクルを実現する見込みという。長大な建築物では、締結部での防食ももちろん重要になる。外周部の鉄骨造塔体本体や最上部ゲイン塔での部材の締結には、神鋼ボルト製の防錆処理高力ボルトが採用されている。

最上部ゲイン塔などの部材の締結に使用されたボルト 材料に戻るが、東京スカイツリーは634mという高さに組み上げられた鉄骨を100年間、錆から守り、強度確保だけでなく美観維持を実現する防食性能の高い塗膜が求められる。634mの高さを組み上げるために必要な鋼材が膨大な量になることや鋼材のサイズが直径2m超、長さ10m超など巨大になること、また高張力鋼でめっき時の熱割れの懸念があることなどから、溶融亜鉛めっきは適用できない。また、金属溶射は溶射業者が限られ処理能力不足で工期に支障が出ることなどから見送られ、重防食塗装が採用されている。上塗りでは旭硝子製のVOC(揮発性有機化合物)を低減した高耐候性水溶性フッ素樹脂塗料が使われ、1回の塗装で25年以上のライフサイクルを実現する見込みという。長大な建築物では、締結部での防食ももちろん重要になる。外周部の鉄骨造塔体本体や最上部ゲイン塔での部材の締結には、神鋼ボルト製の防錆処理高力ボルトが採用されている。

東京スカイツリーはその600m級の電波塔を持つことで、デジタル放送において良好な電波を効率よく配信するという第一の役割に加えて、高さ450mの展望台からは関東一円を見渡す広大なビューが楽しめるなど、国内外から多くの観光客が見込まれている。観光スポットともなる東京スカイツリーでは、制震装置による安定した電波配信や、高耐久性フッ素樹脂塗料による建築物の耐久性と空にとけ込む白を基調とした美観、高耐久性ワイヤロープや静音・低振動ベアリングによるエレベータの安定した高速昇降など、世界一高い自立式電波塔であり続けるとともに、超高層建築物での多数の観光客の安全性・快適性を実現するであろう。

第152回 豊富な資源・地熱の有効活用を!

第152回 豊富な資源・地熱の有効活用を!

経済産業省は先ごろ、資源・燃料政策に関する学識経験者らとの意見交換会で国内資源として地熱開発の重要性を強調、企業が地質調査する際の補助制度や、発電のための井戸を掘る資金の債務保証制度を設けることを検討する方針を打ち出した。また、超党派「地熱発電普及推進議員連盟」も地熱発電の適地の約8割を占めるという自然公園内での開発規制の緩和を求める決議をまとめた。わが国では1970年代の石油ショック後に、地熱発電所の開発が相次いだが、開発コストが巨額に及ぶことから普及が進んでいなかった。原発政策が見直される中、グリーンエネルギーとして国内資源が豊富な地熱が注目、早期開発の必要性が高まった格好だ。 地熱発電所の構成機器例(提供:三菱重工業)

地熱発電所の構成機器例(提供:三菱重工業)

火山国の日本では、温泉に見られるように、地下深くの熱水など地熱資源に恵まれている。地熱発電はこの地下のマグマ溜まりのエネルギーで熱された熱水と水蒸気を地中から取り出し、そのエネルギーでタービンを回し発電する。具体的には地下約300mから約3000mのところに井戸(生産井)を掘り、その井戸から噴出する高温・高圧の熱水・蒸気を高圧汽水分離器(セパレータ)と低圧汽水分離器(フラッシャ)に導いて蒸気と熱水に分離する。ここで作られた清浄な蒸気がタービンに導入され、地熱エネルギーが機械エネルギーに変換され、さらにタービンに結合された発電機で電気エネルギーに変換される。

地熱発電の効率向上につながる地熱タービンの性能・信頼性を向上させるには、地中から取り出された地熱流体から汽水分離された不凝縮ガス(硫化水素やCO2など)や塩分などを含む蒸気によるエロージョン(機械的作用による浸食)やコロージョン(化学的作用による腐食)に耐える高い耐食性を持たせなくてはならない。ブレード材には13%Cr鋼、ロータ材には1%Cr鋼などが使用されるが、さらにCr量を増加させたり適正な熱処理を施すなど、応力腐食割れを抑える材料技術が適用されている。

さらに厳しい腐食環境や高い応力に耐える技術としては、ブレード材やロータ材にショットピーニングを施すことで、圧縮の残留応力を発生、従来の2倍以上の応力腐食割れへの耐性を実現している。また、特にブレード材では耐食性とともに高い耐エロージョン性が求められるが、耐エロージョンを高めるために材料硬度を高くすると応力腐食割れが劣化する。このため両特性を両立させるタングステンカーバイド系の溶射被膜が適用される。

地熱は、原発20基分にあたる2000万kW分以上の資源量が国内にあるといわれている。その長期にわたるエネルギーをまかなえる資源量と、風力発電や太陽光発電に比べエネルギーの安定供給が期待される地熱発電の普及がより一層進むよう、上述のような地熱タービンなど機械技術のさらなる性能・信頼性向上に期待したい。

第153回 「熱処理・表面処理技術研究会」発足で表面設計指針の作成目指す

第153回 「熱処理・表面処理技術研究会」発足で表面設計指針の作成目指す※当記事は 機械的特性を高める表面改質の情報サイト「mst」より転載したものです。

神奈川県産業技術センターはこのほど、地域ものづくりの競争力を維持するための新たな試みとして、素材表面の熱処理からコーティングまでを含めた総合的な表面設計指針を示すことを目的に「熱処理・表面処理技術研究会」を発足した。

同センターは、平成21年1月に「熱処理技術フォーラム」を開始、年に数回窒化処理鋼材の分析解析結果報告や招待講演を行っていた。しかし、企業支援という観点から見た場合、講演会形式の一方通行の情報提供では限界があると判断。また背景として、アジア新興国の急速な技術力向上、国内人材不足と海外への人材・技術流出、生産拠点の海外シフト、技術体系化不全などの状況を鑑み、個々の企業相談のほかに中小企業と協働で具体的な課題に取り組むことが急務と考え、同研究会の発足に至った。

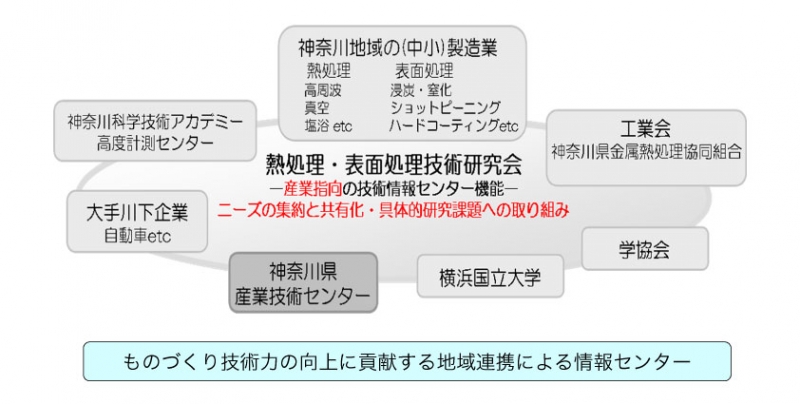

研究会メンバーは、同センターと熱処理や表面処理を行う表面改質事業者のほかに、神奈川科学技術アカデミー高度計測センター、横浜国立大学、神奈川県金属熱処理協同組合、自動車メーカーなどの大手ユーザー企業などを加え、多方面からの意見やニーズを集約する予定(図1)。 図1 熱処理・表面処理研究会の模式図

図1 熱処理・表面処理研究会の模式図

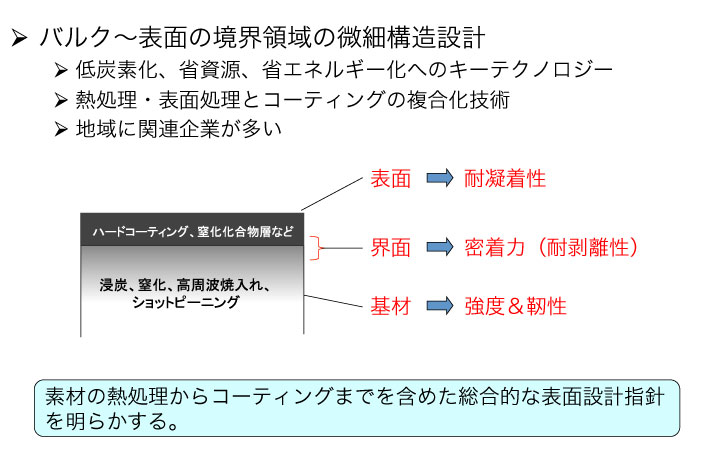

研究領域としては、新たな技術開発を行わずに、熱処理と表面処理の複合化技術など表面(耐凝着性)、界面(密着力)、基材(強度と靭性)における総合的な表面設計指針を明らかにすることを大きな目標としている(図2)。その上で、具体的産業分野として①金型、工具などを対象とするセラミック硬質皮膜分野②機械構造用部品を対象とする表面硬化処理分野―の二分野に取り組むことを決定。まずは表面改質が採用されることの多い分野に絞って取り組みを始める。 図2 具体的研究領域

図2 具体的研究領域

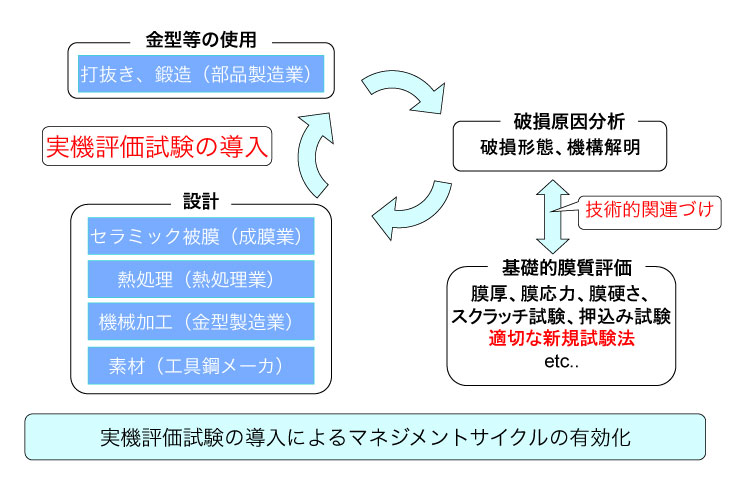

①は現状、多くの場合が素材(工具鋼メーカー)、機械加工(金型製造業)、熱処理(熱処理業)、セラミック被膜(成膜業)と各工程の専門企業が分担して行っており、トータルでのマネジメントが不充分な状況にあったという。たとえば、金型の破損などの不具合が起こった時にユーザーからクレームがあるが、どこの工程に原因があったのか充分に分析・解析されることがないため、フィードバック機能が不全になることが多い。また現在使用されることの多い膜厚試験や応力測定、硬さ試験などの基礎的な膜質評価と、破損の原因の関連付けが困難な状況にある。これに対し、研究会では実際に金型を製作し、実機評価試験を導入する。金型はブランキング金型と鍛造金型の二種類の金型を製作し、前者は主に凝着摩耗による金型破損、後者は主に繰り返し行われる加工による疲労破壊についての破損機構をフィードバックするとともに、基礎的膜質評価の結果と併せて素材から被膜までの表面設計指針構築につなげていく。さらに、二つの金型において様々な素材や熱処理、被膜の組み合わせを試し、それぞれの破損のメカニズムや耐久性についての考察を行う予定(図3)。 図3 セラミック硬質皮膜分野への取り組み

図3 セラミック硬質皮膜分野への取り組み

②は、熱処理歪みの少ない表面硬化処理として窒化に着目、窒化ポテンシャル制御を用いた処理で、化合物層の厚さと形態および拡散層深さ制御の可能性評価、化合物層の生成機構と微細構造の解明、疲労強度に及ぼす化合物層および拡散層制御の影響評価などを明らかにするとともに、浸炭焼入れ、高周波焼入れを含めた各部品の負荷応力に応じた表面構造設計指針の高度化を目指す。

同センターでは、今回の研究会発足にあたり「地域の産学公連携による協働体制の下に熱処理・表面改質処理分野の“情報センター”となる研究会に育てたい」と話している。

第154回 東京モーターショーが開催、エコと走りを両立する自動車部品技術

第154回 東京モーターショーが開催、エコと走りを両立する自動車部品技術

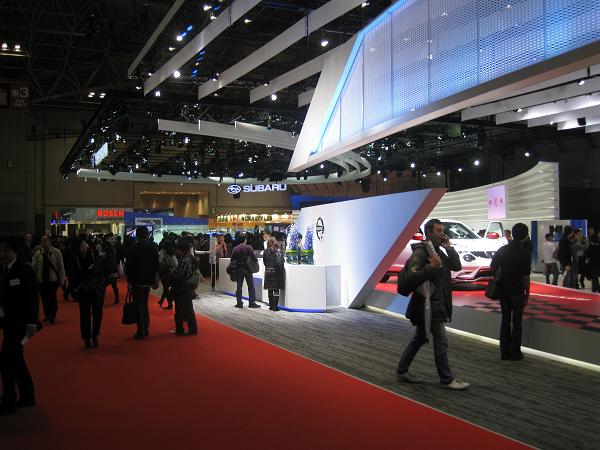

日本自動車工業会( http://www.jama.or.jp )は12月2日~11日、東京・有明の東京ビッグサイトで「第42回東京モーターショー2011」を開催、会期中は84万2,600人が来場した。24年ぶりに会場を東京に移し開催した今回の東京モーターショーでは、国内全メーカー14社・15ブランド、海外からは21社・25ブランド(乗用・商用・二輪・カロッツェリア)が参加し、ワールドプレミア(世界初の発表)53台を含む最先端の製品や技術が多数登場した。今回のショーテーマは、「世界はクルマで変えられる。」"Mobility can change the world."とし、クルマが移動手段だけでなく、環境、安全、エネルギーなど世界の様々な問題の「解決手段」となりつつあるというクルマ社会の未来を、世界に向けて発信した。

ハイブリッド車の出力向上、燃費向上では、小型・軽量化を実現する駆動用モーターとそのトルクを高めるリダクションギヤ、駆動用モーターに大電力を供給する発電機用モーターの高速回転化が進められて、それらを支える軸受の高速化が求められている。これに対し日本精工では、次世代ハイブリッド車のモーター用・発電機用玉軸受として、潤滑が枯渇しやすい内輪側に潤滑油を確実に供給する油流制御プレートの設置や軸受内部の溝寸法や玉径の最適化や保持器の高強度化などで回転数を30000rpm以上に高めた軸受を展示した。ジェイテクトではハイブリッド車の変速機(リダクションギヤ)向け軸受に、高速回転時の遠心力による保持器の変形を抑え、50000rpmという高速回転対応を可能にした軸受を展示した。

ハイブリッド車やアイドリングストップシステムでは、エンジンが頻繁に起動・停止されることから、エンジンベアリングやピストンリングなどの摺動部ではエンジン油の膜が形成されにくい。これに対し大豊工業では、固体潤滑剤である二硫化モリブデンとポリアミドイミド樹脂からなる樹脂コートエンジン軸受を展示し、油膜が形成されずに固体接触した場合の摩擦低減の効果を示した。

富士重工業では、量産AWD乗用車用として世界初の縦置きチェーン式無段変速機(CVT)「リニアトロニック」(5代目レガシーで初採用)を搭載した「ADVANCED TOURER CONCEPT (アドバンスド ツアラー コンセプト)」を出展した。BOXERエンジンの性能をフルに発揮し、常に最適な回転数を維持することで、快適な走りと優れた燃費性能を両立するとしている。チェーン式CVTは、プーリーへのチェーンの巻きかけ径を変化させることで変速、巻きかけ径の最小~最大の幅(レシオカバレージ)が広いほど、トランスミッションとしての変速範囲も広くなる。チェーンは一般的なCVTのスティールベルトに比べ、より小さく曲げることができるため、同じサイズのプーリーの場合、スティールベルトよりも巻きかけ径が小さく、レシオカバレージを広くとることができる。つまりリニアトロニックでは、トランスミッション全体をコンパクトにまとめつつ、全速度域でエネルギー効率が高く、燃費も速度域に関わらず良くなる。また、アクセル操作に対するリニアなレスポンスが良好で、思い通りの加減速ができるため、クルマを操る愉しさがより深まるという。 ジヤトコ「CVT8 Hybrid」

ジヤトコ「CVT8 Hybrid」

リニアトロニックでは独シェフラー社が提供するCVTチェーン(LukハイバリューCVT)を採用しているが、アウディ、スバルに続いて、ジヤトコでも今回、このCVTチェーンを採用したハイブリッド車用CVT「CVT8 Hybrid」を発表した。軸径を小さくしたプーリーと同チェーンを採用することで、軸間距離を大きく変えることなくプーリー比を拡大し、変速比幅をCVTとして世界トップレベルの7.0に拡大したほか、オイルリーク量を低減させることでオイルポンプを小型化し、新開発の低粘度オイルを採用することなどで、フリクションを約40%低減させた。

EV車への対応としては、NTNや日本精工などで車軸軸受(ハブベアリング)にモーター、荷重センサー、電動ブレーキなどを組み合わせてホイールを制御する「インホイールモーター」などが出展された。特にNTNでは、独自インホイールモータシステムと新開発の独立操舵システムにより、その場回転移動や4輪すべてを真横90°方向まで転舵することによる真横方向移動を実現した小型二人乗り4輪電動コミュータのコンセプトモデルを試作、デモ走行を行い、シティーユースとしてのEVの未来像を示した。

環境、安全、エネルギー問題を解決する技術対応が必至の自動車分野ではあるが、自動車メーカーの走りへのこだわりは強い。中国や韓国の自動車需要が拡大する中で、国内のクルマ離れは進む一方だが、クルマの消費喚起を促そうという自動車関連税制の減税も議論されている。上述のような部品技術を搭載したエコと走りを両立する「ワクワクするクルマ」の開発・上市で、わが国の自動車産業の活性化に期待したい。

第155回 原発の40年廃炉に、保全のさらなる重要性を思う

第155回 原発の40年廃炉に、保全のさらなる重要性を思う東京電力では先ごろ、大口など自由化部門の顧客を対象に、4月から電気料金の値上げを行うと発表した。福島第一・第二原子力発電所の被災や、電力を購入している他社原子力発電所の被災、柏崎刈羽原子力発電所の停止の長期化などに対応する中で、安定供給を維持するために、火力発電の焚き増しや長期計画停止中の火力発電設備の運転再開など、供給力の維持・確保に努めた結果、燃料費負担が大幅に増加、今後の燃料調達に支障を及ぼし、電気の安定供給にも重大な支障をきたす恐れがあることから決定に踏み切った。

こうした動きをにらんで、電力使用量の4割以上を占める製造業では、これまで電力需要の3割を賄っていた原子力発電について、安全稼働を確認し国民の理解を得たうえでの再稼働を望む声も高まってきている。この一方で細野豪志・原発相は1月6日、原発の運転期間を原則として40年に制限することを柱とする原子炉等規制法などの改正の方針を発表した。柱となる新しいエネルギー開発が進まない中で電力の安定供給が不安視される中、今回新たに原発の運転期間が法制化されたことで、産業界では批判の声が高まっている。

この批判は、原発の縮減によってさらなる電力供給の不安定さや電気料金の値上げを生むのではという懸念からきているのだろう。しかし、この政策は老朽化した原発を廃炉とする一方で、安全が確認された原発の再稼働は容認するとも受け取れ、それにより電力の安定供給につなげるという見方もできよう。つまりそこでは、当然のことだが、安全な稼働を可能にする保全技術がますます求められることになろう。

さて、原子力発電所の保全指針では、安全で信頼性の高い稼働を実現するため、一般的な産業機械で実施される定期的な修理や事後保全に優先して、運転中に機器の異常な兆候を察知するための状態監視保全の実施が強調されている。

ところがこれだけの設備診断技術を謳っていても、すべての原子力発電所の現場でこれらの保全業務が徹底されているわけではなく、常時監視の振動診断結果だけがルーチンで報告され安全と審査され稼働されているという話も聞こえてくる。内閣府原子力安全委員会の安全委員・審査委員に原子力業界から多額の寄付金が渡ったというニュースを聞くと、保全のずさんな状況も、真実味を帯びてくる。

そうは言っても、今回の原発40年廃炉政策が示す“安全が確認された原発の再稼働は容認”されているのが、我が国のエネルギー供給の現状と言えよう。政府の「グリーンイノベーション構想」では、“燃焼によるエネルギー転換は、熱として多大な損失を伴う。この転換効率を高めるのみならず、太陽エネルギーや原子力エネルギーなどあらゆるエネルギー源の転換効率の向上を図る”と謳い、二酸化炭素を削減する手法として原発を掲げていた。原発以外にも低コストで安定的なエネルギー源の開発は引き続き進めなくてはならないが、持続的な経済成長を図る上ではエネルギーの確保が必要で、当面は、安全に管理された原発を安全に利用しなくてはならないことも否定できないだろう。そのためにも、原発の稼働の安全性、信頼性を高めるべく、保全指針が謳うような総合的な設備診断技術が現場で報告だけでなく実際に徹底して実施されることを望むものである。

第156回 ネプコンジャパン2012/オートモーティブワールド2012に見る省エネ・創エネ表面改質技術

第156回 ネプコンジャパン2012/オートモーティブワールド2012に見る省エネ・創エネ表面改質技術 1月18日~20日、東京・有明の東京ビッグサイトで、アジア最大のエレクトロニクス製造・実装技術展「ネプコンジャパン2012」 (インターネプコン ジャパン、エレクトロテスト ジャパン、半導体パッケージング技術展、国際 電子部品 商談展、プリント配線板 EXPO、先端電子材料EXPO、精密 微細 加工技術 EXPOから構成)と、「オートモーティブ ワールド2012」(国際 カーエレクトロニクス技術展、EV・HEV 駆動システム技術展、クルマの軽量化 技術展から構成)、「次世代照明 技術展」が同時開催された。

1月18日~20日、東京・有明の東京ビッグサイトで、アジア最大のエレクトロニクス製造・実装技術展「ネプコンジャパン2012」 (インターネプコン ジャパン、エレクトロテスト ジャパン、半導体パッケージング技術展、国際 電子部品 商談展、プリント配線板 EXPO、先端電子材料EXPO、精密 微細 加工技術 EXPOから構成)と、「オートモーティブ ワールド2012」(国際 カーエレクトロニクス技術展、EV・HEV 駆動システム技術展、クルマの軽量化 技術展から構成)、「次世代照明 技術展」が同時開催された。

ネプコンジャパンでは、年々進むエレクトロニクス機器の高機能化・高性能化を支える、最新の製造技術・実装技術が出展され、オートモーティブワールドでは、電気自動車(EV)やハイブリッド車(HEV)などの最新の自動車技術やエンジン車の燃費改善につなげる軽量化手法などが示された。いずれの展示会でも、レアアースなどの高価な材料技術によらず表面を改質することで、機械的特性や電気特性を改善する表面処理技術が展示された。

インターネプコンでの出展をみると、たとえば低摩擦・耐摩耗性に優れるダイヤモンドライクカーボン(DLC)コーティングでは、ナノテックヴァルト( http://www.nanotec-jp.com/wald/ )が、DLCコーティングをベースに第三元素を膜中にドーピングし、低摩擦、高硬度を維持しながら、高耐久性・撥水性・耐熱性などの付加価値を加味したICF膜による生産性の向上を提案した。

都ローラー工業「環境対応型常温DLCコーティング 」 DLC膜ではまた、都ローラー工業( http://www.miyako-roller.co.jp/ )がプラスチックフィルム表面上に常温で成膜できるDLCコーティングを展示、セパレータ基材への成膜で絶縁性や表面硬度を向上しリチウム電池の信頼性を高めることを示した。また、太陽光発電パネル向け塗布装置ドクターロールへのDLCコーティングの適用では、ガラス表面の異物付着低減など帯電防止機能の付加などにより発電効率向上につなげる提案を行った。

都ローラー工業「環境対応型常温DLCコーティング 」 DLC膜ではまた、都ローラー工業( http://www.miyako-roller.co.jp/ )がプラスチックフィルム表面上に常温で成膜できるDLCコーティングを展示、セパレータ基材への成膜で絶縁性や表面硬度を向上しリチウム電池の信頼性を高めることを示した。また、太陽光発電パネル向け塗布装置ドクターロールへのDLCコーティングの適用では、ガラス表面の異物付着低減など帯電防止機能の付加などにより発電効率向上につなげる提案を行った。

また、フロロコート( http://www.fluorocoat.co.jp/ )では、自動車のダウンサイジングに役立つターボチャージャー部品で耐熱性や耐久性を付与、燃費改善、高効率化を図り環境規制(EU6)対応するフッ素樹脂コートを提案した。

エレクトロニクス機器のサプライチェーンの寸断で自動車生産が停止した例にみるとおり、自動車の燃費や安全のための制御にはエレクトロニクス技術が欠かせない。一方で、今なお主流のエンジン車からHEV・EVの省エネ化には軽量化が不可欠である。こうした中で、エレクトロニクス機器の効率向上を図り、自動車部品の耐久性向上により軽量化を図る表面改質技術が注目されてきている。依然、電力の安定供給が懸念される中、ここで示したような省エネ・創エネにつながる表面改質技術の動向が注目されてきている。

第157回 工業用内視鏡の状態可視化で機械の信頼性向上を!

第157回 工業用内視鏡の状態可視化で機械の信頼性向上を! 東京電力は先ごろ、工業用内視鏡による福島第一原発2号機の原子炉格納容器内の調査を行った。廃炉に向けた作業の一環で、炉心溶融(メルトダウン)した核燃料が溶け落ちていると見られる格納容器内の様子や汚染水の水位、内部の温度などを調べるのが目的。工業用内視鏡で観察・撮影された映像からは、内部の配管に大きな損傷はないが、内壁の塗装が溶けており、高温状態にさらされたことや、水面の位置を確認できなかったことから水位が予想以上に低下していることが分かった。

東京電力は先ごろ、工業用内視鏡による福島第一原発2号機の原子炉格納容器内の調査を行った。廃炉に向けた作業の一環で、炉心溶融(メルトダウン)した核燃料が溶け落ちていると見られる格納容器内の様子や汚染水の水位、内部の温度などを調べるのが目的。工業用内視鏡で観察・撮影された映像からは、内部の配管に大きな損傷はないが、内壁の塗装が溶けており、高温状態にさらされたことや、水面の位置を確認できなかったことから水位が予想以上に低下していることが分かった。

今回観察・撮影に使われたのはオリンパス製の工業用内視鏡で、格納容器につながる貫通口から入れられ、内部を約30分間撮影した。 工業用ファイバースコープの構成図

工業用ファイバースコープの構成図

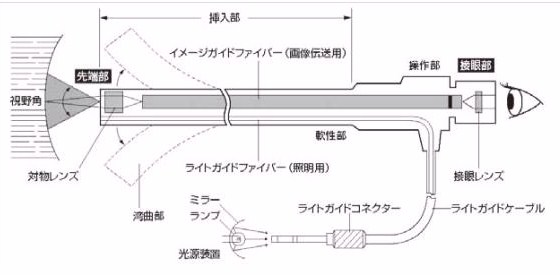

工業用内視鏡の一つ、工業用ファイバースコープは、数千から数万本の光ファイバーを束ねたイメージガイドを通して直接、目視観察できる軟性内視鏡。挿入部、操作部、接眼部から構成され、画像伝送用イメージガイドファイバー、照明用ライドガイドファイバー、湾曲ワイヤーは内部に組み込まれている。手元操作部のアングルレバーで先端部を上下左右4方向に湾曲させることが可能で、これにより先端部を検査箇所に近づけやすくする。先端部を湾曲させる機構では、指の動きと先端の動きがシンクロする「メカニカル湾曲(医療用内視鏡方式)」と、より感覚的な方向の制御を可能にした「ジョイスティック湾曲」との利点を両立させた「トゥルーフィール機構」がある。基本的な構造はメカニカル湾曲であるが、ジョイスティック操作時の負荷をモーターの動力によって軽減させるパワステのような構造になっている。 スコープの挿入部

スコープの挿入部

原発内部のように過酷な環境にさらされるスコープの挿入部は、精密な内部構造を守るため、外装はらせん管、編管、樹脂チューブの上に特殊樹脂含浸タングステンブレードを被服した独自の四重構造になっており、極めて強度が高く、ねじれがなく、柔軟性を保っている。こうした材料技術に加え、さらにこのメカニカルな湾曲動作をなめらかに動かすのには、二硫化モリブデンなどの固体潤滑剤が使われている。

非破壊検査は、大掛かりな解体作業や無駄な操業停止を伴わず、短時間で内部状況を確認できる手法として、航空機や自動車、各種プラントの品質管理や状態監視に幅広く使われている。

非破壊検査を行う装置には超音波や渦流、X線などを活用したものがあるが、中でも工業用内視鏡は、わずかな隙間から内部の対象物に接近し、肉眼で見るのと同様に観察でき、リアルタイムで状況を判断できることから多用されている。

今回の工業用内視鏡による撮影で、福島第一原発2号機の状況がすべて明らかになったわけではないが、機械を解体することなく損傷状況を可視化できたことは、決して無駄な試みではなかっただろう。工業行内視鏡によるそうした観察結果をフィードバックすることで、今後の各種プラント機械の信頼性向上設計につなげて欲しい。

第158回 海底シールド工事の信頼性向上に向け岡山・海底トンネル事故の真相究明を!

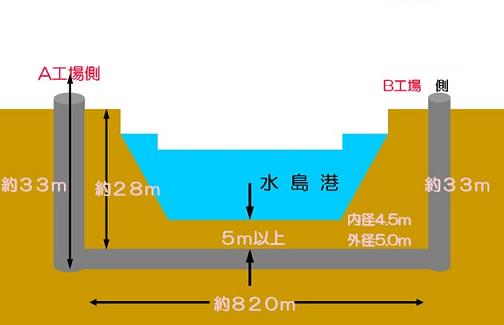

第158回 海底シールド工事の信頼性向上に向け岡山・海底トンネル事故の真相究明を! 岡山県倉敷市の海底トンネル事故現場 2月7日、岡山県倉敷市の鹿島建設施工の海底シールド工事で、海底トンネルの工事現場を襲った出水事故によって、作業員5人が行方不明となり、内1人が死体で発見された。同シールド工事は、水島港の海底約800mを結ぶ第二パイプライン防護設備で、JX日鉱日石エネルギーの2つの工場をつなぐ配管を格納する目的で施工していた。2010年10月からB工場側から縦坑(深さ約34m)の掘削を開始、2011年11月からは横坑(トンネル)の掘削をシールド工法で開始し約160mまで掘進したところで、トンネル内に水が流入、水は一気に縦抗の入り口付近まで上昇した。

岡山県倉敷市の海底トンネル事故現場 2月7日、岡山県倉敷市の鹿島建設施工の海底シールド工事で、海底トンネルの工事現場を襲った出水事故によって、作業員5人が行方不明となり、内1人が死体で発見された。同シールド工事は、水島港の海底約800mを結ぶ第二パイプライン防護設備で、JX日鉱日石エネルギーの2つの工場をつなぐ配管を格納する目的で施工していた。2010年10月からB工場側から縦坑(深さ約34m)の掘削を開始、2011年11月からは横坑(トンネル)の掘削をシールド工法で開始し約160mまで掘進したところで、トンネル内に水が流入、水は一気に縦抗の入り口付近まで上昇した。 パイプライン防護設備図

パイプライン防護設備図

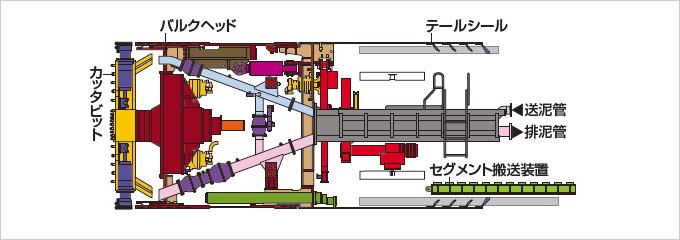

シールド工法とは、トンネルの先端にシールドと呼ばれる茶筒状の鋼鉄製の外筒を設けて、崩壊しようとする土を押さえながら掘削を行い、内部でセグメントと呼ばれるブロックをリング状に組み立てていく。河川や海底下、大深度など、特に水圧の高い土砂層を安全に施工する工法として多用されている。 シールド掘削機

シールド掘削機 シールドマシン断面図

シールドマシン断面図

シールド掘進機(シールドマシン)では、土質に応じて調合した泥水をカッタヘッドチャンバ内にスラリポンプで加圧・送水し、切羽水圧および土圧に対抗させて切羽の安定を図る。掘削土砂は排泥パイプラインにより後方に流体輸送される。

マシン先端で土砂を削るカッタビットには耐摩耗性に優れる超硬合金E2材やE-3材が用いられるが、これらの材料は衝撃には弱い。そこで掘削時の耐衝撃性を高め掘進距離を延長させるため、機械的特性を高める浸炭焼入れなどが施される。また、数mの大径旋回座ベアリングが高荷重を負荷しながらカッタヘッドの高速回転を実現、スムーズな掘進作業を実現している。シールドマシンの後方に高炉セメントB種など耐久性の高い補強材セグメントを送り、トンネルの内張りにしてトンネルを構築するわけだが、そのセグメントの搬送・位置決めには、剛性が高く動きが軽やかなローラタイプの直動転がり案内が使われ、滑らかにセグメントを供給する。一方、カッタビットで掘削した土砂はクロスローラベアリングなどに支持されたスクリューコンベアで、シールドマシンの外に運ばれる。シールドマシンのテール部では、ワイヤーブラシに発泡ウレタンを充填することなどで、高水圧下などでの止水性・耐久性を高め、シールドマシンへの水や土砂の侵入を防ぎ、稼働を円滑にしている。

シールドマシン自体は、こうした技術の積み上げによって信頼性の高い掘削、トンネル構築作業を行うことの可能な多くの実績を持つ機械だ。しかしながら、現時点の調査では、工事元請けの鹿島建設がトンネルの掘削箇所の事前の地質調査を実施していなかったことが判明している。N値50以上の硬い礫で構成されていたという現場の土質は、10年前の地質調査を参考にしたものだという。これが本当で土質の把握ができていなかったのであれば、土質に応じて調合した泥水を加圧・送水し、切羽水圧・土圧に対抗させて切羽の安定を図るシールドマシンの仕事は、成り立たない。

石油業界の高効率化・安定供給のための企業間での石油製品類のやりとりや、またシェールガスなど新たなエネルギーの受け渡しでも、海底パイプライン防護設備の需要は今後ますます高まるであろう。高性能のマシンがあっても、その使用方法や管理によって重大な事故を招いてしまうことは、先の原発事故を語るまでもなく明らかだ。海底シールド工事の信頼性を高め、エネルギー需給の安定性を高めるためにも、事故の真相究明を急いでほしい。

第159回 nano tech 2012/ASTEC 2012開催、ライフ&グリーン・テクノロジーとしての表面改質/計測・評価技術

第159回 nano tech 2012/ASTEC 2012開催、ライフ&グリーン・テクノロジーとしての表面改質/計測・評価技術

今回の8展共通テーマは、「Life & Green Nanotechnology 10-9 Innovation」。10のマイナス9乗メートルはナノメートルで、ライフ・ナノテクノロジーとグリーン・ナノテクノロジーは、ナノメートル(nm)レベルの薄膜や微粒子を使い、医療機器や医薬品、食品、化粧品など健康・安全に貢献し豊かな生活に役立つ製品や、自動車関連の次世代二次電池、LED照明、新エネルギー技術、土壌・水質浄化など環境問題の解決に役立つ製品を創出する技術。

今回は主にASTEC 2012 やSURTECH 2012ではグリーン・テクノロジーとしての表面改質技術が、nano tech 2012ではカーボンナノチューブやフラーレンなどのナノ粒子や、微粒子、微粉末、薄膜とその計測・評価技術が展示された。

ライフ&グリーン・テクノロジーとしての表面改質技術

ライフ・テクノロジーの表面改質技術として、たとえば大阪真空化学では、成形品に湿式・乾式で銅・ニッケルめっき、または塗装することでシールド効果を発現するEMIシールドを紹介、医療用機器の外装ケースなどへの適用を示した。

グリーン・テクノロジーに貢献する表面改質として、プラズマイオンアシストでは燃料電池など各種新エネルギーの電極材料として、貴金属の代替や安価な材料の使用を可能にする導電DLCなどを出展した。

また、金型や工具の耐久性を高め省資源化につなげる表面改質として、オンワード技研では、PVDとP-CVDによる平滑・高硬度DLCコーティングや、セラミックス、チタン、フッ素コーティングなどを紹介した。

神戸製鋼所では、プラズマCVDを搭載したロールツーロール方式により、ロール間で発生する放電を利用してSiOx(シリカ膜)を成膜しバリア性を生産性よく実現、太陽電池などグリーンエネルギーの高効率化を支援している。

表面改質層の試験・評価技術

DLC膜の国際標準化作業に携わるナノテックでは、DLC膜からの反射光の偏光状態から、硬さや密度と相関性がある膜の屈折率や消衰係数が求められDLC膜の膜質評価が可能で標準化に有用なツールとして分光エリプソメータを提案した。

東陽テクニカでは、1kVの低加速電圧で10nm以下の分解能を実現するコンパクトFE-SEM(電界放射型電子顕微鏡)を出展した。従来のデスクトップタイプSEMと比べ、電子ビームによる試料表面の帯電が非常に尐ないため、ナノ構造を被覆して埋めてしまう可能性のある導電性コートや、面分解能を落とす原因となる高電圧測定に頼る必要がなく、ガラスなど帯電しやすい試料から、高分子や薄膜、バイオマテリアルなどの電子線ダメージを受けやすい試料まで、幅広い試料の表面構造を高分解能で観察できるという。

表面改質技術は、潤滑剤に頼らずに、材料にない低摩擦特性を付与することで省エネルギー化に、優れた機械特性を付与することで材料やそれを使った部品、さらには機械を長寿命化させ、省資源化に寄与できるグリーン・テクノロジーである。また、生体適合性や耐久性などを付与することでインプラント製品などの耐久性を上げ健康で自律的な生活を支えるライフ・テクノロジーと言える。そうした表面改質技術とその開発を支援する各種試験・評価技術の発展によって、人と環境にやさしいライフ&グリーン・テクノロジーの進展を願うものである。

第160回 スペースデブリ除去衛星で求められる材料・表面改質技術

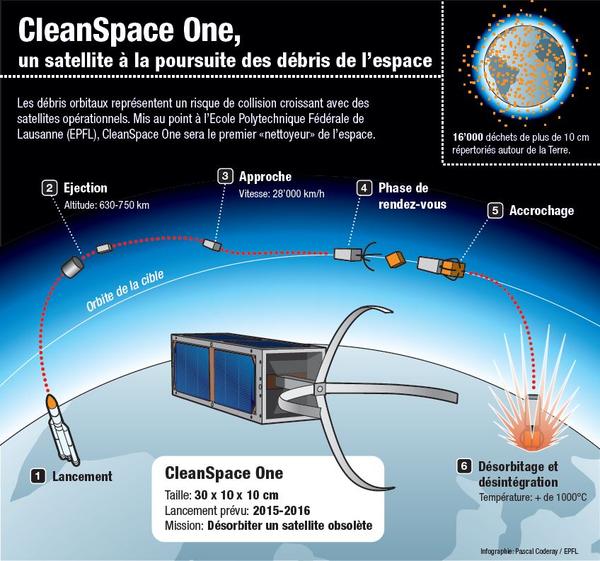

第160回 スペースデブリ除去衛星で求められる材料・表面改質技術 提供:EPFL スイス連邦工科大学ローザンヌ校(EPFL)のチームが、2015~2016年をめどに、ロケットや人工衛星の破片など地球の周りを漂う宇宙塵(スペースデブリ)の回収実験に乗り出す。

提供:EPFL スイス連邦工科大学ローザンヌ校(EPFL)のチームが、2015~2016年をめどに、ロケットや人工衛星の破片など地球の周りを漂う宇宙塵(スペースデブリ)の回収実験に乗り出す。

地球を周回する人工衛星は、運用を終え、燃料が枯渇し速度が低下するとともに、地上に落ちてくる。地球の周りには現在、10cm以上のスペースデブリが約1万5000個も漂っているとされ、地上に落下する部品は年に400個に及ぶ。その多くは大気圏への再突入で焼失するが、宇宙空間に漂うデブリ同士が衝突し、さらに小さなデブリを増やす自己増殖が始まっている。高度600㎞前後にあるスペースデブリは、時速2万8000㎞で周回しているため、国際宇宙ステーション(ISS)などへのニアミスも起きている。これは東京-大阪間を1分間で移動するのに等しい速さで、一方、破局的衝突に必要なエネルギーを示す平均衝突強度は、アメリカ航空宇宙局(NASA)の一連の衝突実験から、1gあたり40Jという値が得られている。太陽電池パネルを破壊させるのに十分なインパクトを持つ。

これに対し、EPFLでは2015~2016年をめどに、UFOキャチャーのように4指のロボットアクチュエータでスペースデブリをつかむ回収装置を備えた人工衛星を打ち上げ、高度630~750㎞にある直径10㎝四方のデブリを捕獲、回収する計画を進めている。アクチュエータ駆動用には、真空用の超小型モータを開発した。アクチュエータで把持したデブリを大気圏まで運び落として焼却するが、デブリだけ切り離して衛星は再利用するか、衛星ごと燃やすかは今後、検討していくとしている。

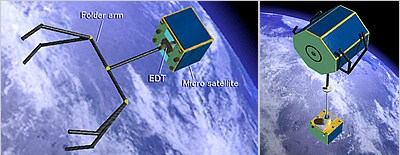

一方、日本でもすでに、宇宙航空研究開発機構(JAXA)で「お掃除ロボット衛星」を用いて、スペースデブリを大気圏まで運ぶ研究を進めている。

大型デブリについては、除去衛星を打ち上げて、ロボットアームや伸展式のブームなどでデブリを捕獲して、導電性テザーなどで減速させ、大気圏に再突入させて燃やす方法を検討しているほか、除去衛星よりも大きいデブリについては、除去衛星から投網のような物を投げて捕獲するというアイデアもある。 おそうじロボット衛星のイメージ。ターゲットとなるデブリにアームを延ばしてしがみついて、デザーをのばし、大気圏に一緒に突入する。(提供:JAXA)

おそうじロボット衛星のイメージ。ターゲットとなるデブリにアームを延ばしてしがみついて、デザーをのばし、大気圏に一緒に突入する。(提供:JAXA)

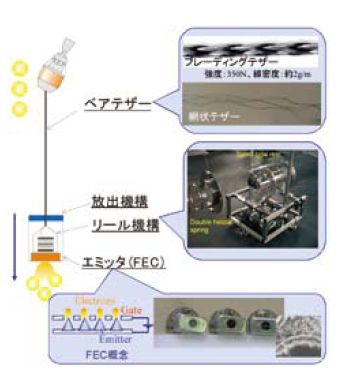

このうち、現在活発に開発が進んでいるのが、導電性テザーという長い紐を使った除去衛星(お掃除ロボ衛星)。目標のデブリに近づき、お掃除ロボ衛星から捕獲用のアームを伸ばしてしがみついた後、導電性テザーという長いひもを数km伸ばしてデブリに取り付ける。電気的な力で自動的にデブリにブレーキをかけデブリの速度を落とすことで、衛星とお掃除ロボ衛星が徐々に高度を下げ、大気圏に落としていく。

導電性(ベア)テザーは、重量、強度、電気抵抗、熱光学特性、電子収集特性、柔軟性、テザー繰り出し時の摩擦特性などを考慮して構成が決定、軽量化のため導体はアルミニウムとし、高強度のステンレス繊維と編むことにより強度・剛性とも向上させている。またテザー形状については、ミリサイズのデブリが衝突してもテザーが切断されないように、ブレーディング、網などの長寿命テザー構成を検討し、合金の種類や太さ、強度繊維などを変更して数種類の試作を行われている。

この導電性テザーは、結び目なしに編み上げる丈夫な 無結節網の製造機を世界で初めて発明した漁網メーカーの日東製網が開発を進めている。髪の毛くらいの細さの繊維を撚り合わせた直径約1㎜の紐3本が網状に編まれている。小さなスペースデブリと衝突して1本が切れても、残り2本で耐え、網の機能が保てるものができているが、さらに強度や宇宙空間での摩擦特性を向上させるため、導電性テザーへの固体潤滑材のショットピーニングなど各種の表面改質技術が検討されている。

JAXAでは、2020年度までに、まず運用を終了した衛星の除去を目的とした小型衛星で技術実証を行い、次いで大型衛星による実用化を目指している。使用済み衛星やロケットを年間5基ずつ除去できれば現状の環境をほぼ維持でき、それ以上のペースで除去できれば危険回避に向け改善されていく可能性があると考えている。

現在新たに打ち上げられる衛星では、運用を終えた後に軌道を意図的に下げて大気圏に安全に落下させるシステムが取られているが、スペースデブリ化した場合の責任の所在は明らかになっておらず、我が国も参加して、衛星などがスペースデブリ化しないようにするための国際指針の策定が、国連で進められている。引き続き、運用を終えた衛星が確実に大気圏で焼却されるシステムを徹底化させるとともに、スペースデブリ化した衛星の掃除が確実に行われるよう、各国でのお掃除ロボット衛星の技術開発の進展に期待したい。